Erfahrungen vom Stena Nordic Recycling Center mit dem SPALECK Aufgabebunker ActiveFEED

Auf der Homepage von Stena findet sich die eindrucksvolle Aussage: „Wir recyceln derzeit jedes Jahr über 6 Millionen Tonnen Material – das entspricht fast drei Eiffeltürmen pro Tag.“ Mit Produktionsanlagen in Schweden, Norwegen, Dänemark, Finnland, Deutschland, Polen, Italien und den USA werden mit Hilfe von sich stetig weiterentwickelnden Recyclingverfahren große Mengen komplexer Abfälle in hochwertige, recycelte Sekundärrohstoffe umgewandelt, so dass diese erneut in die Produktion gehen können. Allein in Europa betreibt Stena 178 Recyclinganlagen mit mehr als 3500 Mitarbeitern.

Ein Blick zurück führt uns in die 1930er, den Gründungsjahren von Stena. Alles begann mit dem Gründer Sten Allan Olsson. Er hatte ein kleines Büro in Göteborg/Schweden, aus dem heraus er mit Eisen, anderen Altmetallen, Gummi und Alttextilien handelte. Schon damals stand der Gedanke im Mittelpunkt, Ressourcen nicht zu verschwenden und sie zurück in den Materialkreislauf zu führen. Über 80 Jahre später sind viele Bereiche wie Abfallsammlung, Recycling und Wiederverwendung sowie viele Standorte und Mitarbeiter hinzugekommen. Stena hat die Entwicklung innovativer Recyclinglösungen für Metall, Eisen, Kunststoff, Papier, Sondermüll, Lithium-Ionen-Batterien und andere komplexe Materialien vorangetrieben. Aber nach wie vor ist das Unternehmen familiengeführt, Stena ist immer noch im Privatbesitz der Familie Olsson und das Headquarter befindet sich nach wie vor im schwedischen Göteborg.

2016 wurde das Stena Nordic Recycling Center im schwedischen Halmstad in Betrieb genommen. Der Standort Halmstad hat den Vorteil, dass er einen guten Zugang zu Straßen- und Schienennetzen sowie zu einem nahegelegenen Seehafen bietet. Das Stena Nordic Recycling Center ist bislang die größte Investition von Stena, es umfasst eine Fläche von 433 000 m² mit ca. 400 Mitarbeitern. Hier werden hochwertige Sekundärrohstoffe erzeugt, die Primärrohstoffe in der Produktion ersetzen und damit die Kreislaufwirtschaft Realität werden lassen. Auf die Frage, worauf dieses beeindruckende Wachstum innerhalb von 8 Jahren zurückzuführen ist, antwortet Michael Skoglund, Assisting Plant Manager im Stena Nordic Recycling Center: „Eine gute Frage, ich denke Stolz ist ein wichtiger Faktor und Energie. Man muss eine Entschlossenheit haben, also Entschlossenheit im Geschäft – und Struktur.“

Als wesentliche Aufgabenfelder werden im Stena Nordic Recycling Center folgende Wertstoffe aufbereitet:

Verarbeitung von Nichteisenmetallen

Verarbeitung von Schredderleichtfraktionen (SLF)

Erstbehandlung

Zirkuläre Elektronik

Recycling von Edelmetallen (PMR)

Kunststoffrecycling

Die Verfahren im Stena Nordic Recycling Center reduzieren die Menge an Abfällen, die auf der Deponie landen, um 50 % im Vergleich zu den früher verwendeten Methoden. Durch die Investition in neue Recyclingverfahren konnte die Recyclingquote im Vergleich zu früheren Verfahren um 30 % gesteigert werden.

Metallschrott aus dem Netzwerk von Schrottplätzen wird vor Ort im Stena Nordic Recycling Center im Schredder zerkleinert und geht dann in die weitere Klassierung/Sortierung.

Der jüngste Leistungsträger in der NE (Nichteisen)-Aufbereitung bei Stena ist ein neuer Aufgabebunker – der ActiveFEED von SPALECK®, der in der Sortierlinie eine andere, unbefriedigende Materialzuführung eines anderen Herstellers ersetzt. Die SPALECK GmbH & Co. KG ist ebenfalls ein Familienunternehmen, dessen Wurzeln bis ins Jahr 1869 zurückgehen. Heute ist die SPALECK Gruppe international einer der führenden Hersteller von Förder- und Separiertechnik für das Recycling und beschäftigt weltweit rund 500 Mitarbeiter.

Entwickelt wurde der neue ActiveFEED Aufgabebunker für und gemeinsam mit Kunden aus verschiedenen Recyclinggebieten. Nach über einem Jahr Erprobung im SPALECK TestCenter mit verschiedenen Materialien wurde der erste Prototyp bei einem Kunden im Metallrecycling integriert. Es stellte sich ein sofortiger Erfolg ein, indem der Aufwand für die Handsortierung um eine Fachkraft reduziert werden konnte.

Als Materialzuführgerät wird der ActiveFEED als intelligenter Taktgeber zur kontinuierlichen Beschickung von Anlagen und schwerpunktmäßig zum Beschicken von Sortiergeräten jeglicher Art eingesetzt und hebt die Qualität des nachfolgenden Sortierens auf ein neues Level. Denn der SPALECK ActiveFEED überwacht eigenständig permanent die erforderliche voreingestellte Austragsmenge und passt die Parameter automatisch an. Der ActiveFEED kann so auf variierende Materialzusammensetzungen und Korngrößen vollautomatisch reagieren und passt seine Austragsperformance so an, dass die Zielmenge zielgenau und kontinuierlich erreicht wird.

Wirtschaftlichkeit und Kundennutzen als klare Entscheidungsbasis

„Wir wollten die Sensorsortierung auf ein neues Level heben. Dazu analysierten wir unsere Linie. Das Ergebnis des Reports war eindeutig: Wir brauchen eine neue Art der Materialzuführung.

Die bestehende Materialzuführung hatte im Wesentlichen folgende Schwachpunkte:

Stark schwankende und diskontinuierliche Materialabgabe reduziert die Performance der nachfolgenden Sortierung

Immer wieder auftretende Verstopfungen im Trichter reduzierten die Verfügbarkeit genauso wie

Auftretende Schäden an den Anlagenteilen

Und auch der Hersteller der XRF-Sortierer bestätigte uns, dass wir den Output und die Qualität unserer Sensorsortierung nur optimieren könnten, wenn wir einen gleichmäßigen Materialfluss zum Sensorsortierer erreichen würden.

Also suchten wir auf dem Markt nach einer Lösung für die Materialzufuhr und fanden den SPALECK ActiveFEED. Zuerst konnten wir, und konnte ich es nicht glauben. Denn es war so schwierig, genau das Equipment zu finden, das wir brauchten“, berichtet Michael Skoglund.

Gemeint ist das Leistungsversprechen des ActiveFEED: Eine präzise Materialzufuhr auf Knopfdruck. Der Anwender definiert einfach die gewünschte Zufuhrmenge pro Stunde und den Rest regelt der ActiveFEED Aufgabebunker vollautomatisch.

Den klaren Beweis lieferte dann ein Tag im SPALECK TestCenter in Deutschland. Die Experten von Stena schickten vorab verschiedene Materialien aus ihrer Sortierung zu SPALECK.

Michael Skoglund: „Für uns war es sehr wichtig, diese Tests zu machen. Wir wollten einfach sehen, was wir kaufen und was wir erwarten können. Und es waren wirklich erfolgreiche Tests mit unserem Material, das haben wir so nicht erwartet. Und so betreiben wir den ActiveFEED jetzt hier bei uns in Halmstadt und sind mit seiner Leistung sehr zufrieden.“

Kompromisslose Sortierqualität und maximale Performance auf Knopfdruck

Lars Dahlstedt, Produktionsingenieur und Experte für Sensorsortierung bei Stena: „Heute können wir die Reinheit unserer Materialien absolut konstant halten. Für unsere Kunden gibt es keine Unterschiede mehr.

Mit dem alten Aufgabebunker hingegen strebten wir z.B. X Tonnen pro Stunde an und es konnten nur die Hälfte des benötigten Materials oder mit bis zu 150 % deutlich zu viel Material zu den Sortiergeräten gelangen. Das konnte stark variieren. Aber jetzt mit dem ActiveFEED wollen wir die besagten X Tonnen pro Stunde und wir bekommen diese zielgenau, plus minus vielleicht nur 3 %.“

Michael Skoglund ergänzt: „Zudem konnten wir nach Integration des ActiveFEED die Reinheit unserer sortierten Materialien wesentlich steigern. Beim alten Aufgabebunker musste der Anlagenführer den Austrag manuell steuern. Es war für ihn sehr, sehr schwer, den Materialfluss und Durchsatz zu kontrollieren. Das kostete ihn wirklich eine Menge Zeit.

Hinzu kommt, dass die Sensorsortierer sehr empfindlich auf Schwankungen in der Materialzufuhr reagieren: Bei einer schwallartigen Materialzufuhr sind sie schnell überfrachtet und schießen die falschen Metalle aus. Dadurch sinkt die Sortierqualität und der Arbeitsaufwand für die Handsortierer steigt deutlich. Bei einer zu geringen Materialzufuhr arbeitet die ganze Linie hingegen ineffizient.

Deshalb hatten wir beim alten Bunker in all unseren Fraktionen Handsortierer im Einsatz. Dank des ActiveFEED haben wir nur noch in einigen Fraktionen Handsortierer, z.B. im Kupfer.

Auch unser Messing ist nun reiner als zuvor. Der ActiveFEED schafft eine absolut kontinuierliche Materialzufuhr. Dadurch können die XRF´s die Metalle viel besser erfassen, eine bessere Lösung kreieren und die richtigen Metalle viel besser ausschießen.“

Zudem kam es beim alten Aufgabebunker mehrmals im Monat zu schweren Verstopfungen. Die Folge waren jedes Mal mehrstündige Stillstände der Anlage, da die schweren Metallknäule und -teile mit einem Kran entfernt werden mussten.

Beim ActiveFEED gibt es solche Verstopfungen nicht, er arbeitet absolut verstopfungs- und störungsfrei. Lars Dahlstedt: „Seit der Installation des ActiveFEED im Sommer 2023 hatten wir keinerlei Verstopfung mehr.“

Konzentration der Mitarbeiter aufs Wesentliche und weitere Chancen

„Jetzt mit dem ActiveFEED drücken wir nur einen Knopf mit der gewünschten Rezeptur und der ActiveFEED löst diese Aufgabe für uns. Wenn wir ihm zum Beispiel sagen, wir wechseln die Materialgröße und -zusammensetzung von Material A in Material B, C oder D, dann drücken wir am ActiveFEED nur den entsprechenden Knopf mit der vorprogrammierten Rezeptur für das gewünschte Material. Und dieser weiß genau, mit welchen Parametern er das Material zuführen muss, um den von uns bestellten Durchsatz kontinuierlich zuzuführen. Das funktioniert einfach großartig“, berichtet Michael Skoglund und fährt überzeugt fort:

„Und genau das ist ein weiterer wichtiger Pluspunkt des ActiveFEED. Zum einen arbeitet die nachfolgende Sensortechnik auf einem vollkommenen neuen Level. Zum anderen verringert sich die zeitintensive Handarbeit unserer Mitarbeiter in der Handsortierung. Mit dem ActiveFEED kontrollieren wir die Materialzufuhr und damit den Business Case. Wir kontrollieren das Reporting und das Leistungsversprechen für unsere Kunden. Und zugleich können sich die Operatoren auf andere Dinge wie die Qualitätskontrolle, die Wartung und Reinigung der Linie konzentrieren. Ganz wichtig ist uns auch, dass den Operatoren jetzt auch Zeit für eine ausreichende Regeneration von der anstrengenden Handsortierung bleibt.“ Zudem bietet der ActiveFEED wertvolle Chancen auf neue Produkte. Michael Skoglund weiter: „Aktuell testen wir zudem neue Materialien. Mit dem alten Aufgabebunker konnten wir diese bislang noch nicht einmal aus dem Aufgabebunker herausbekommen. Aber jetzt haben wir in den Tests schon sehr gute Ergebnisse. Das ist ein weiteres großes Plus für uns!“

Der Austausch des alten Bunkers gegen den ActiveFEED war übrigens denkbar einfach. Lars Dahlstedt: „Einfach den alten Bunker raus, und den neuen ActiveFEED rein. Dieser wurde von SPALECK optimal an unsere bestehende Linie angepasst. So haben wir nur dank der neuen Zufuhr unser Ziel der optimierten Sortierung erreicht.“

Final zum ActiveFEED gefragt, berichtet Michael Skoglund: „Der ActiveFEED startet wirklich unsere Show des Next Level Sortings. Ohne ihn gäbe es diese Show nicht! Auch der Hersteller der Sortiergeräte bestätigte: Durch Integration des ActiveFEED seid ihr jetzt auf dem Next Level der Sortierung.“

Abschließend bedankte sich Christian Lake, Sales Director von SPALECK, für die langjährige und sehr erfolgreiche Partnerschaft mit Stena: „Wir sind unheimlich stolz, seit so vielen Jahren mit Stena so eng und intensiv zusammenzuarbeiten und ebenso dankbar für diverse gemeinsame Neuentwicklungen im Bereich der praxiserprobten 3D Siebtechnik und der jetzt jüngst realisierten intelligenten Zuführanlage ActiveFEED.“

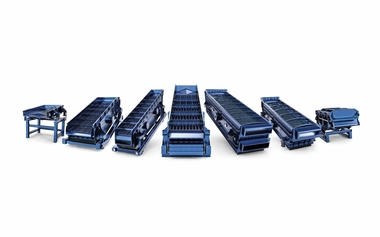

Der ActiveFEED auf einen Blick

· Löst den problematischen Flaschenhals

· der Materialzuführung vor Sortieranlagen

· Kontinuierliche Materialzuführung auch bei sich ändernden Materialien und Füllvolumen im Aufgabebunker

· Hebt die nachfolgende Sortierung durch kontinuierliche Materialzuführung auf ein neues Level mit höchster Materialreinheit

· Führt punktgenau, permanent und voll-automatisch die für die Sortierlinie optimale Materialmenge zu

· Beste Performance auf Knopfdruck: gewünschte Austragsmenge pro Stunde wählen, ActiveFEED regelt selbständig den geforderten Materialaustrag

· Verhindert kostspielige Unter- oder Überlastung der Sortiergeräte

· Passt sich optimal an wechselnde Materialien & Korngrößen an

· Ermöglicht auch die lohnende Sortierung von sehr feinem und leichtem Material

· Standardisierte Baugrössen von 2 bis 50 m³

· Innovative Wäge- & Zuführtechnik für präzise Zuführung

· Schnelle Amortisation durch Effizienz-steigerung der Sortierung

· Stark reduzierter Aufwand von manuellen Nachkontrollen durch Mitarbeiter (Handsortierung)

· Einfach nachrüsten und profitieren