Auf die Sortierung kommt es an

Hergestellt wird es hauptsächlich aus Sand, Soda und Kalk, in geringeren Mengen kommen noch Pottasche und Feldspat dazu. Genau – es handelt sich um das fast überall anzutreffende Glas – ob als Glasflasche, Trinkglas, Fensterglas… Und das geniale an diesem Rohstoff: er kann zu 100 % immer wieder recycelt, also als sekundärer Rohstoff eingesetzt werden. Von einer Glasflasche kann zwischen 60 und 90 % sauberes Altglas wiederverwendet werden. Dazu ist es notwendig, das Glas zu sammeln, zu reinigen, aufzubereiten und farblich möglichst rein zu sortieren. Eine der Firmen, die Glasrecycling

mit modernster Technik verbindet, ist die Firma Tönsmeier Wertstoffe GmbH & Co. KG in Petershagen-Lahde.

Dieser Standort ist Teil der Tönsmeier Gruppe, ein familiengeführtes Unternehmen, dessen Wurzeln bis in das Jahr 1927 zurückreichen und das europaweit im Bereich der Umweltdienstleistungen agiert. In Deutschland beschäftigt Tönsmeier 2000 Mitarbeiter an 45 Standorten, die das Leistungsspektrum Verwertung, Logistik und Transport und Energiegewinnung abdecken. Darunter sind allein 27 Aufbereitungsanlagen. Der Hauptsitz befindet sich in Porta Westfalica – der Ort, an dem auch die Bahnamtliche Spedition 1927 von Karl Tönsmeier gegründet wurde.

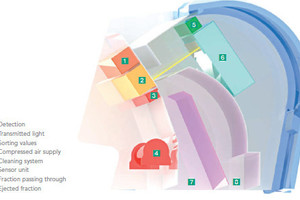

Das Werk in Petershagen-Lahde ist neben dem in Neuburg an der Donau (als Beteiligung) und Ruda S´la˛ska in Polen einer der drei Standorte, an denen die Tönsmeier-Gruppe Glas aufbereitet. Das Unternehmen in Nordrhein-Westfalen ist einer der modernsten Standorte zur Hohlglassortierung in Europa. Der letzte Umbau mit Erweiterung fand 2014 statt. Um die Sortierqualität zu verbessern und möglichst farbreine und störstofffreie Sortierergebnisse zu erhalten, wurde in sensorbasierte Sortiermaschinen, vor allem auch in der Feinkornsortierung, in Trocknungssysteme und Etikettenentferner investiert. Das Herzstück bilden 10 Drei-Wege-Sortiermaschinen „Clarity“ – ein optisches Sortiersystem der Firma Binder+Co – sowie zwei „Clarity“-Feinkornsortiermaschinen der vierten Generation, die neueste Entwicklung dieser Systeme. Bei der Feinkornsortierung werden bis zu 100 000 Detektionen pro Minute verarbeitet und unerwünschte Teilchen mit einem Luftdruck von 3 bar über Ventile ausgeschossen, wobei der Ventilabstand zwischen den einzelnen Ventilen nur 3,125 mm beträgt.

Insgesamt lieferte Binder+Co eine komplette, schlüsselfertige Linie. Nach der Metallvorabscheidung und Vorlesestelle, bei der große Teile und Fremdkörper aussortiert werden, geht das Glas in eine grobe Vorsiebung über eine Stangenrostsiebmaschine. Mittels Doppelwalzenglasbrecher wird das Glas zerkleinert, und anschließend in einer zweistufigen Trocknung getrocknet.

Erika Böchheimer, Sales Manager Environmental Technology/Recycling bei Binder+Co, die das Projekt mitbetreut hat, erklärt die Vorteile und besondere Prozessführung dieser zweistufigen Trocknung: „Die Einführung einer zweistufigen Trocknung ist am Anfang vielleicht etwas schwer verständlich – dass man zwei Trockner einbaut und dadurch Energie einspart. Je trockner das Glas ist, umso leichter sortierbar und siebbar wird das Feingut, und es kann von den Sortiermaschinen besser separiert werden. Auch die organischen Bestandteile lassen sich besser abtrennen. In der ersten Stufe wird das Glas mit ca. 180°C Heißluft vorgetrocknet, anschließend kommt das Material in den Etikettenentferner, danach wird der Feinanteil 0-6 mm abgesiebt. Die Feuchtigkeit steckt in der Feinfraktion bzw. in der Organik. Dieser Anteil wird dann nochmal bei höheren Temperaturen von ca. 250°C auf 0,2 % Feuchtigkeit nachgetrocknet. Die Grobfraktion muss nicht komplett trocken sein, um weiter aufbereitet werden zu können. Hat man nur ein einstufiges Trocknungskonzept, muss die Grob- mit der Feinkornfraktion auf < 20% getrock- net werden, was natürlich mehr Energie erforderte. Durch die zweistufige Trocknung konnten wir unsere Feinsortierlinie einbauen, bei der wir tatsächlich bis 2 mm feine Teilchen sortieren können. Das ist natürlich ein großer Gewinn für den Kunden, wenn er diesen Feinanteil, den er bisher nicht sortieren konnte, jetzt aufbereiten und verkaufen kann.“

Das getrocknete Material geht dann in die Sortierung. Metalle werden über Wirbelstrom- bzw. Magnetabscheider aussortiert. Durch die Vorsortierung der Glasfarben weiß, braun und grün können die Sortiereffizienz und der Durchsatz der Anlage erheblich erhöht werden. Während der vorgenommenen Fehlfarbensortierung dieser Anlage wird jeweils eine Hauptfarbe gefahren und die beiden anderen Farben sortenrein aussortiert. Aus diesem Grund trägt eine möglichst genaue Vorsortierung in die entsprechend für die Bürger zur Verfügung stehenden Sammelbehälter auch maßgeblich zu einer nachhaltigen, energiesparenderen Glasaufbereitung bei, betont Marya Brandt, Betriebsleiterin der Tönsmeier Wertstoffe GmbH & Co. KG, leider sei momentan jedoch eher zu bemerken, dass die Sortiermoral abnimmt.

Im Ergebnis dieses Umbauprozesses konnte die Scherbenqualität erheblich verbessert und die Produktion an wannenfertigem Endprodukt um ca. 15 % gesteigert werden. Im Werk in Petershagen wird in einer separaten Aufbereitungsanlage auch Flachglas recycelt. Die Voraufbereitung erfolgt in der Flachglasaufbereitungsanlage, die nachfolgende Feinaufbereitung geht dann ebenfalls über die neue Linie. Die Redaktion der recovery nahm den Neubau zum Anlass mit Peter Berlekamp, Geschäftsführer der Tönsmeier Wertstoffe GmbH & Co. KG über die Firma Tönsmeier und die neue Anlage in Petershagen-Lahde sowie über das Glasrecycling an sich zu sprechen.

recovery: Wir sind heute hier anlässlich der Modernisierung der Recyclinganlage – seit wann existiert hier der Standort Petershagen-Lahde?

Peter Berlekamp: Die Glasrecyclinganlage in Lahde besteht seit 20 Jahren. Wir haben 1995 hier mit der Glassortierung begonnen, und zwar mit der Hohlglassortierung. Seit 2008 sortieren wir in einer separaten Anlage auch Flachglas, Spezialgläser, Autoscheiben, Fensterscheiben, also sogenanntes Isolierglas oder Verbundsicherheitsglas (VSG).

recovery: Wie viel Durchsatz haben Sie denn hier pro Tag oder pro Jahr?

Peter Berlekamp: In der Anlage können jährlich etwa 200 000 Tonnen verarbeitet werden.

recovery: Wann haben Sie mit dem Umbau begonnen?

Peter Berlekamp: Im Jahr 2011 haben wir die Glastrocknung und einige neue Sortierkomponenten eingebaut, die letzten Maßnahmen erfolgten im Jahr 2014.

recovery: Warum wurde der Umbau notwendig – sicher ist das auch ein erheblicher finanzieller Einsatz?

Peter Berlekamp: Die Qualitätsanforderungen der Glashütten sind in den letzten Jahren gestiegen, daher haben wir diese Investition zur dauerhaften Sicherstellung der Produktqualität und zur wirtschaftlichen Verbesserung und Effizienzsteigerung mittels Fehlfarbsortierung getätigt.

recovery: Das wurde mit den neuen Sortieranlagen erreicht?

Peter Berlekamp: Durch den Umbau haben wir eine der modernsten Glassortieranlagen Europas. Heute sind wir in der Lage, in einem Aufbereitungsschritt drei wannenfertige Farben – Weiß-, Grünund Braunglas – in einem Schritt zu sortieren.

recovery: Wo gehen die Endprodukte hin und welche Qualitätskriterien müssen sie erfüllen?

Peter Berlekamp: Abnehmer sind die Glashütten, die mit dem Recyclingglas Primärrohstoffe ersetzen. Die Anforderungen der Glashütten an das Recyclat sind sehr hoch. Die Grenzwerte für KSP (Keramik, Steine, Porzellan) liegen bei 20 g/t, von FE (Eisenhaltige Metalle) bei 2 g/t und bei NE (Nicht-Eisenhaltige Metalle) bei 3 g/t. und dürfen nicht überschritten werden. Darüber hinaus gilt für weiße Scherben eine Farbreinheit von 99,7 %.

recovery: Nach dem Praxistest – hat sich die neue Anlage bewährt, haben sich die Erwartungen erfüllt?

Peter Berlekamp: In Bezug auf das Glasausbringen und der Produktqualität wurden unsere Erwartungen übertroffen: So liegt der zulässige KSP-Gehalt deutlich unterhalb des geforderten maximalen Wertes. Auch unsere Kunden und Partner bestätigen die positive Entwicklung: Kürzlich wurde Tönsmeier bei einem der größten europäischen Glashersteller auf die Liste der Top-Lieferanten gesetzt.

recovery: D.h. die Rechnung ist aufgegangen?

Peter Berlekamp Ja, wir sind mit dem Ergebnis des Umbaus sehr zufrieden. Auf Grund der deutlichen Verbesserung der Qualität und der dadurch gesteigerten Effizienz der Recyclinganlage sowie des erfolgreichen Betriebs der Anlage, stellt sich die getätigte Investition für uns positiv dar.

recovery: Vielen Dank für die sehr interessanten Einblicke in das Glasrecycling!

Author/Autor

Dr. Petra Strunk, Editor in chief of the magazine recovery