Elektro-hydraulisch angetriebener Stationärkran

Baljer & Zembrod hat den vollautomatischen Umschlag von homogenem Material (Beispiel im Recycling: „gelber Sack“) auf Basis eines elektro-hydraulisch angetriebenen Stationärkrans entwickelt. Das Ziel war es, in der ersten Stufe als Assistenzsystem für den Kranbediener den Kran zu befähigen selbständig (auf „Knopfdruck“) von einem bestimmten Punkt, wie z.B. einem Müllbunker, das Material eigenständig zu einem Zielpunkt, beispielsweise einem Trichter, zu bewegen und wieder zurück zum Ausgangspunkt.

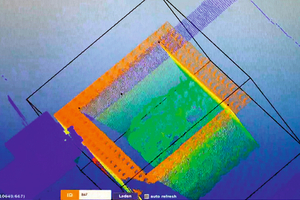

Dieses Ziel wird bei zwei Stationärkranen realisiert, die an die Firma Sarpi (Veolia) ausgeliefert wurden und derzeit am Standort Marl in Deutschland in Betrieb genommen werden. In der zweiten Ausbaustufe ist der Hydraulik-Kran vollautomatisiert, so dass dieser eigenständig, also mannlos arbeiten kann. Hierbei stellen am Kran verbaute Sensoren die Position des Kranes zu jedem Zeitpunkt im Raum fest. Ein extern positionierter Scanner ertastet das „Materialgebirge“ und liefert die Daten für die Steuerung zur Positionierung des Greifers an die gewünschte Stelle; den „Materialgipfel“ des Materialhaufens (siehe Foto „Material-Scan“). Nach dem Greifen des Materials bewegt der Kran das Material zu einem gewünschten Abladepunkt und entlässt das Material aus dem Greifer. Diese Vollautomatisierung wurde in einer Demonstrationsanlage auf unserem Werksgelände in 88361 Altshausen mit einem Stationärkran OBX-V (Armlänge 13 m, Hebekraft 2,8 t bei 13 m) und zwei Bunkern (siehe Foto „Demonstrationsanlage“) realisiert.

Nicht exakte Schrittmotoren automatisieren den Umschlag (wie beim Roboter üblich), sondern die Ansteuerung des Krans erfolgt über ein handelsübliches Hydrauliksystem. Auf dem Markt übliche Roboter sind für diesen Einsatz nicht geeignet, aus verschiedenen Gründen:

Es müssen Reichweiten, also Kranarmlängen bis zu 20 m erreicht werden, mit einer Tragkraft von bis zu 6 t bei maximaler Ausladung. Klassische Roboter wären hier viel zu teuer in der Anschaffung.

Das Umfeld am Einsatzort ist sehr schmutzig (Staub, Kondenswasser, Nassmüll), für klassische Robotertechnik nicht geeignet.

Die Herausforderungen lagen zum einen in der Programmierung des Krans über eine handelsübliche Siemenssteuerung (TIA Portal) und zum anderen in den notwenigen Anpassungen des Hydrauliksystems. Es konnte erreicht werden, dass das System eine Genauigkeit von ± 5 cm am Greifer erreicht hat, unabhängig von der Außen- und der Öltemperatur. Ein Film über die Demonstrationsanlage ist abrufbar unter

www.smartrecycling-projekt.de.

Partner im geförderten Forschungsprojekt „Smart Recycling“

Der Ansatz des momentan laufenden Forschungsprojekts „Smart Recycling“ (www.smartrecycling-projekt.de) zur automatisierten Sortierung von großstückigen, werthaltigen Kunststoffabfällen, Metallen, Holz etc., mit Hilfe von KI ergänzt unseren vollautomatisierten Kran idealerweise. Teilnehmer sind u.a. das DFKI (Deutsches Forschungszentrum für Künstliche Intelligenz), Hochschule Hamburg, Hochschule Bremen.

Mehrwert des Assistenzsystems

(erste Ausbaustufe)

Zunehmend darf der Recyclingabfall nicht mehr im Freien, sondern in Hallen umgeschlagen werden. Diese Einhausungen sind systembedingt zum Teil sehr eng gebaut, so dass der Bediener des Krans immer das Risiko hat, mit dem Greifer die Wände oder Anlagen zu beschädigen. Das Risiko wird umso größer, wenn es sich bei dem Material um gefährliche (brennbare, explosive) Stoffe handelt, die sich bei einer Funkenbildung (Greifer streift an einer Betonwand) leicht entzünden. Ein weiterer Risikofaktor ist, wenn der Bediener nicht mehr in einer Kabine am Kran, sondern aus einem entfernten Steuerstand über Bildschirme, also „remote“ den Kran steuern muss.

Mehrwert der Vollautomatisierung (zweite Ausbaustufe)

Ein mannloser Umschlag von Recycling-Material, beispielsweise zur Beschickung einer Müllsortieranlage, hat natürlich für den Recycling-Unternehmer den Vorteil, dass im 2 – 3 Schichtbetrieb 3 bis 4 Bediener eingespart werden können. Zudem ist eine solche Tätigkeit, Müll mit einem Stationärkran umzuschlagen sehr eintönig und damit entsprechend unbeliebt. Es gibt derzeit große Probleme, solche Stellen überhaupt zu besetzen. Automatisierter Umschlag hat den Vorteil, dass menschliche Faktoren (Unachtsamkeit, Müdigkeit, ...) des Kranfahrers ausgeschlossen werden können.