Entwicklungsstand beim Recycling von Kunststoff

In Umweltberichten wird gern das Ziel der Kreislaufwirtschaft ausgegeben. Das soll auch für die Kunststoffindustrie gelten, insbesondere durch ein weitgehendes Recycling der Plastikabfälle. Die Realität sieht dagegen noch anders aus. Der weltweite Recyclinganteil liegt deutlich unter 10 %. Diese Marktübersicht liefert Zahlen zum Thema, verdeutlicht die aktuellen Herausforderungen und ermöglicht tiefere Einblicke in den Stand der Technik. Dabei werden auch Themen wie Brückentechnologien und Downcycling behandelt.

1 Einführung

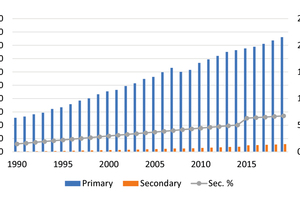

Die weltweite Kunststoffproduktion erhöhte sich von 130 Millionen Jahrestonnen (Mta) im Jahr 1990 auf 460 Mta im Jahr 2019. Das ist ein Zuwachs um das 2,5-fache. Der Anteil des Sekundärkunststoffs, d.h. der Kunststoff der werkstofflich recycelt wird, hat sich dabei von 1,5 % auf 6,8 % erhöht (Bild 1). Trotzdem liegt damit der Recyclinganteil weit hinter den Erwartungen der Recyclingindustrie, der Politik und insbesondere der öffentlichen Wahrnehmung in den westlichen Industrieländern zurück. Dies ist das Ergebnis einer kürzlich veröffentlichten Studie der OECD (Organisation für wirtschaftliche Zusammenarbeit und Entwicklung) aus dem Jahr 2022 [1]. Was aber noch weit schwerer wiegt, ist die Erkenntnis, dass weltweit weitaus mehr Plastikabfälle einem Missmanagement unterliegen und die Umwelt verschmutzen, als die Mengen, die recycelt werden.

In Bild 2 ist dargestellt, wie sich die Lage bei einem „Weiter so“ bis zum Jahr 2040 dramatisiert [2]. Dargestellt sind die Kunststoff-Abfallströme mit 2016 als Referenzjahr. Man erkennt, dass die unkontrollierte Entsorgung der Abfälle einen großen Anteil umfasst und 2040 die Hauptmenge der Abfälle ausmacht, wenn nichts Entscheidendes passiert. Aber auch die Recycling-Mengen sind nicht einmal halb so groß, wie die Mengen, die auf Deponien gehen. Die Mengen, die unkontrolliert verbrannt werden sowie die Erde (Flüsse, Seen) und die Ozeane verschmutzen, sind heute schon gravierend und können weiter auf katastrophale Werte ansteigen. Bild 3 zeigt dieses Dilemma in einem Vergleich, der eigentlich keinerlei Kommentare bedarf. Die Ozeane werden eine Müllhalde und es wird mehr Plastik als Fische in den Ozeanen geben.

2 Weltweiter Plastikverbrauch

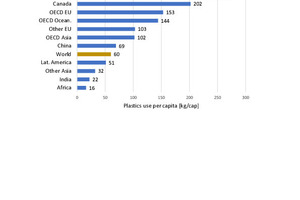

Der deutliche Anstieg der Kunststoffproduktion der letzten 10 bis 20 Jahre ist erheblich auf den rasant wachsenden Verbrauch in den weniger entwickelten Ländern in Asien, Afrika und Lateinamerika zurückzuführen. Dabei sollten aber die derzeitigen Pro-Kopf-Verbräuche nicht außer Acht gelassen werden (Bild 4). Einsame Spitzenreiter sind derzeit die USA, gefolgt von Kanada und die OECD Mitgliedsstaaten der EU und Ozeaniens (Australien, Neuseeland). Die Entwicklungsländer in Lateinamerika, Asien und Afrika kommen dagegen nur auf einen Bruchteil des Prokopf-Verbrauchs. Man möge sich nur vorstellen, wenn diese Länder einen höheren Lebensstandard erzielen und mit dem Plastikkonsum der entwickelten Länder gleichziehen. Verschiedene Studien gehen davon aus, dass der Weltverbrauch von 460 Mta bis 2040 auf etwa 600 Mta steigen wird.

Bei dem Verbrauch in den einzelnen Ländern und Regionen unterscheiden sich die Gewichtungen nach Verwendungszwecken und Art der Kunststoffe teilweise sehr deutlich. In Bild 5 ist dargestellt, welchen Bedarf die einzelnen Industrien in der EU27 + 3 (UK, NO, CH) im Jahr 2019 hatten. Die größten Kunststoffmengen gingen demnach in Verpackungen (39,6 %), das Baugewerbe (20,4 %) und die Automobilindustrie (9,6 %). Zu Sonstiges zählen u.a. die Möbel- und Textilindustrie, der Maschinenbau und die Medizintechnik. In den letzten Jahren entfiel der größte Mengenanstieg auf die Verpackungen. Die Aufteilung der Anwendungen nach den wichtigsten verwendeten Kunststoffen ist in Bild 6 dargestellt. Zu den wichtigsten Kunstoffen zählen Polypropylen (PP), Polyethylen (PE), Polyvinylchlorid (PVC), Polyurethan (PUR) und Polyethylenterephthalat (PET).

3 Künftige Herausforderungen

Bild 7 zeigt, dass die künftigen Herausforderungen nicht nur darin bestehen, größere Kunststoff-Abfallmengen zu recyceln, sondern dass auch ein Paradigmen-Wandel erfolgt. Das Ziel ist, im Jahr 2040 nur eine Ozeanverschmutzung von 5 Mta (1 Mta Mikroplastik, 4 Mta Makroplastik) anstelle von 29 Mta bei dem „Business-as-usual“-Modell zuzulassen. Dazu sind verschiedene Maßnahmen erforderlich. Der Verbrauch muss um 130 Mta reduziert werden durch Verzicht bzw. Mehrfachnutzung, was etwa 30 % an Kunststoffabfällen einspart. 71 Mta sind durch andere Produkte zu substituieren. 84 Mta können recycelt werden, wenn die Kapazitäten zum mechanischen Recycling auf 86 Mta und die zum stofflichen Recycling auf 13 Mta ausgebaut werden. 101 Mta müssen energetisch verwertet werden oder gehen zur Deponierung. Die unkontrollierte Entsorgung muss um 44 Mta verringert werden. Dazu gehört auch, dass Abfallexporte in kritische Länder um mindestens 90 % gestoppt werden.

Eine wichtige Voraussetzung ist, dass die Sammlung und Behandlung von Plastikabfällen ebenfalls in Ländern mit niedrigen und mittleren Einkommen erfolgt, wobei in städtischen Regionen Sammelraten von 90 % und in ländlichen Regionen von mindestens 50 % erzielt werden. Bild 8 zeigt, welche momentanen Situationen und gesetzlichen Regelungen in ausgewählten Ländern Asiens gelten, die momentan zu den Ländern mit den höchsten Verschmutzungsraten der Ozeane durch Plastikmüll gelten. Japan und Korea sind dabei Vorzeigeländer mit schärfsten Regelungen, höchsten Sammelraten und niedrigsten Verschmutzungen. Auf der anderen Seite stehen Länder wie Indonesien, Malaysia, Philippinen und China, die teilweise für hohe Verschmutzungen der Ozeane verantwortlich sind und wo höhere Standards für eine Verbesserung der Situation sorgen können.

In Bild 9 ist dargestellt, wie der momentane weltweite Stand beim Recycling von Kunststoffverpackungen aussieht. Von den insgesamt 134 Mta Verpackungsabfällen sind nach heutigem Stand und mit heutigen Technologien nur 21 % recyclingfähig [5], während der überwiegende Anteil von 79 % nicht recycelbar ist, was teilweise den Zahlen zu den Recyclinganteilen in Ländern und Regionen deutlich widerspricht. Dies betrifft alle Weichplastik-Kunststoffe, wobei dort insbesondere große Mengen an Weich-Polyethylen und Weich-Polypropylen anfallen. Zu den wichtigsten recycelbaren Kunststoffen zählen die Hartkunststoffe PET und PE, auch wenn dort verschiedene Fraktionen nicht als recycelbar gelten. Alles in allem, geht es also darum, Kunststoffe entsprechend getrennt zu sammeln oder die verschiedenen Kunststofffraktionen in Recyclinganlagen zu sortieren.

4 Recycling in der EU und in Deutschland

Im Jahr 2020 wurden in Europa (EU27 + 3) nach vorläufigen Zahlen insgesamt 29,5 Mta Kunststoffab-fälle gesammelt, das sind weniger als 80 % der angefallenen Kunststoffabfälle. Der Anteil an recyceltem Kunststoff hat sich von 4,7 Mta auf 10,2 Mta mehr als verdoppelt und liegt jetzt bei 34,6 % (Bild 10) [6]. Die Hauptmenge in Höhe von 12,4 Mta (42,0 %) geht in die energetische Verwertung, 6,9 Mta bzw. 23,4 % der Kunststoffabfälle werden noch deponiert. Für den Kunststoffverpackungsabfall in Höhe von 14,8 Mta ist das Recycling zur wichtigsten Option geworden. 42,0 % wurden im Jahr 2018 recycelt, 39,5 % gingen in die Verbrennung und 18,5 % auf Deponien. Die Recyclingraten für Kunststoffverpackungsabfall liegen von Land zu Land zwischen 26 % und 52 %, durchschnittlich kommt man auf 42 %. Die Exporte von Kunststoffabfall in Länder außerhalb der EU haben seit 2006 um 39 % abgenommen. Seit 2021 sind nur noch Exporte von Rezyklat erlaubt, um der Vermüllung der Meere gegenzusteuern [7].

2018 wurde in der EU eine Gesamtmenge von etwa 5,0 Mta Kunststoffabfälle rezykliert. Dabei wird der Kunststoffabfall mechanisch und chemisch aufbereitet und in neue Kunststoffprodukte überführt. Etwa 4,0 Mta des Rezyklats verblieb in Europa, 1,0 Mta wurden exportiert. Von dem Rezyklat wurden 46 % für neue Bauprodukte, 24 % für Verpackungsmaterial, 13 % für landwirtschaftliche Folien und 17 % für sonstige Kunststoffprodukte für den Haushalt, Automobilbau, Schuhindustrie usw. verwendet. Die Industrie hat aufgrund der zuletzt erfahrenden Rohstoffengpässe erkannt, dass im Kunststoff-Recycling deutlich größeres Potenzial vorhanden ist. Plastics Europe hat im Mai 2021 verkündet, dass die europäischen Kunststoffhersteller bis 2025 Investitionen in Höhe 2,6 Mrd. € und bis 2030 Investitionen in Höhe von 7,2 Mrd. € in chemische Recyclinganlagen investieren wollen.

In Deutschland wurden von den ermittelten 6,28 Mta Kunststoffabfällen im Jahr 2019 etwa 46,4 % einer werkstofflichen Verwertung und 52,8 % einer energetischen Verwertung zugeführt (Bild 11). Nur eine sehr geringe Menge von 0,6 % wurde deponiert. Die Anteile der stofflichen Verwertung (Recyclinganteil) haben sich seit 2013 um 4,4 % erhöht, die der energetischen Verwertung haben sich um 4,2 % verringert. Etwa 1,16 Mta wurden als Ersatzbrennstoff überwiegend in der Zementindustrie verwendet, 2,13 Mta gingen in Müllverbrennungsanlagen. Der Output von Rezyklat betrug 2,04 Mta. Von dem insgesamt rund 1,95 Mta in Deutschland eingesetzten Rezyklat, werden etwa 1,36 Mta als Substitution von Neuware eingesetzt, 0,58 Mta als Substitution von Werkstoffen wie Beton, Holz und Stahl sowie 0,01 Mta im Stahlerzeugungsprozess.

5 Technologien zum Recycling

In den kommenden Jahrzehnten müssen für einen wachsenden Verbrauch von Kunststoff weltweit große Recyclingkapazitäten aufgebaut werden, um ausgehend von etwa 35 Mta Kapazität das Ziel von 100 Mta zu erreichen. Das Problem ist, dass in den meisten Ländern die Kosten für die Deponierung und Verbrennung von Plastikabfall noch deutlich niedriger liegen, als die Kosten für mechanische oder chemische Recyclinganlagen. Während die Investitionskosten für mechanische Recyclinganlagen mit einer Kapazität von etwa 30 000 bis 70 000 Jahrestonnen bei 5 bis 10 Mio. US$ liegen, steigen die Investitionskosten für chemische Anlagen (Pyrolyse, Vergasung) schnell auf 20 bis 30 Mio. US$. Schätzungen gehen davon aus, dass von 2021 bis 2040 weltweit jährlich etwa 105 solche Anlagen gebaut werden müssen. Bis heute sind die Erlöse der meisten dieser Anlagen aber zu niedrig, um eigenständig Gewinne abzuwerfen.

Bild 12 zeigt die prinzipiellen Verfahrensstufen für ein mechanisches Recycling von Kunststoffen. Der Prozess der Sammlung und Sortierung der Kunststoffe ist sehr arbeitsaufwändig, aber eine Vorbedingung für das Recycling. Anschließend erfolgen die Verfahrensstufen Zerkleinern, Separation der Kunststofffraktionen, Waschen und Extrudieren. Das Produkt, das daraus gewonnen wird, ist das Rezyklat. Je nach Sortierung der Kunststoffabfälle und Verfahrensstufen können hochreine Rezyklate gewonnen werden, die beispielsweise wieder in der Lebensmittel- und Getränkeverpackung eingesetzt werden können. Inzwischen gibt es unterschiedlichste Verfahren, die ebenfalls eine mechanische Vorbereitung erfordern, aber anstelle der Extrudierung für ein werkstoffliches Recycling physikalische Löseprozesse einsetzen oder aber ein chemisches Recycling liefern (Pyrolyse, Vergasung oder chemische Depolymerisation).

Bild 13 gibt einen Einblick in den derzeitigen Stand des weltweiten Recyclings von Kunststoffen nach Art des Polymers. PET und PETE sind die Kunststoffe, die als Getränkeflaschen am bekanntesten sind und den höchsten Recyclingrad aufweisen. Alle anderen dargestellten Kunststoffe haben nur einen geringen Recyclinggrad. Das Recycling dort betrifft in vielen Fällen bestimmte Industrien wie z.B. die Elektronikindustrie, die sich wachsenden Vorschriften zu Rücknahme und Verwertung von Altgeräten stellen muss. Die meisten Polymere lassen sich infolge von Verunreinigungen nicht zu 100 % in den Ausgangskunststoff rückführen. Man spricht dann vom Kunststoff-Downcycling, weil das Rezyklat nicht die Qualitätseigenschaften des Ausgangstoffes hat, aber z.B. anstelle der Verwendung als Flaschenmaterial noch als Fleece für Textilien oder danach für Bauprodukte verwendet werden kann.

Das weltweit führende Unternehmen beim Recycling von PET-Flaschen ist das aus Indien stammende Unternehmen Indorama Ventures Public Co. Ltd. Indorama hatte im Jahr 2019 eine Investition von 1 Mrd. US$ angekündigt, um die Recyclingkapazitäten auszubauen (Bild 14). Das Unternehmen verfügt inzwischen über eine PET-Recyclingkapazität (rPET) von etwa 0,43 Mta mit Standorten neben Indien in den USA, Mexiko, Brasilien, Thailand, den Philippinen, Frankreich, Niederlande und Polen. Momentan werden insgesamt 11,3 Mta PET- und PTA-Produkte produziert, womit Indorama weltweit der größte PET-Flaschenhersteller ist. Bis 2050 hat man sich verpflichtet, die rPET-Kapazität auf 0,75 Mta bzw. 50 Mrd. PET-Flaschen pro Jahr auszubauen. Langfristig wird ein Anteil von 25 % rPET an der Produktion angestrebt. Bis 2025 sind noch einmal Investitionen von 1,5 Mrd. US$ geplant.

Inzwischen gibt es zahlreiche Anbieter für mechanische und chemische Recyclinganlagen für Kunststoffe. In den USA hat sich u.a. Bulk Handling Systems (BHS) aus dem Bundesstaat Oregon einen Namen gemacht. BHS liefert neben Anlagen für die Bauschutt- und Hausmüllaufbereitung maßgeschneiderte Anlagen zum Kunststoffrecycling. Für das kalifornische Unternehmen rPlanet Earth wurde in Zusammenarbeit mit der deutschen Krones eine hochautomatisierte Recyclinganlage für Post-Consumer PET-Ballen geliefert (Bild 15). Die Anlage verarbeitet 6 t/h und verwendet BHS-Sieb-, Nihot-Luft-, NRT-Optik- und Max-AI-Roboter-Sortiertechnologien, um ein hochreines, klares PET-Produkt für die weitere Verarbeitung herzustellen. Fünf optische NRT-Sortierer mit In-Flight-Sorting®-Technologie entfernen Metalle, gemischte Kunststoffe und farbiges PET und sortieren positiv klares PET.

Das belgische Unternehmen Ad Rem ist eines der führenden Unternehmen zur Aufbereitung von Elektroschrott und der Rückgewinnung der Kunststoffe daraus (Bild 16). Für Stena Technoworld in Halmstad Schweden wurde eine Recyclinganlage geliefert, die bis zu 10 t/h Kunststoffabfälle aufbereitet. Die Anlage ermöglicht es, Abfälle aus WEEE- Anlagen (WEEE = Waste of Electrical and Electronic Equipment) in drei verschiedene Fraktionen zu trennen: PVC-haltiges Material, RDF Kunststoffe (RDF = Refused Derived Fuels) und recycelbare Kunststoffe (Mischungen aus PE, PP, ABS und PS). Die Kunststoffe werden dabei entsprechend ihrer Dichte in einem Wassertank getrennt. Die Anlage von Stena Technoworld rezirkuliert etwa 45 % der aufgegebenen Kunststoffe und sorgt für eine Reduzierung der jährlichen CO2-Emissionen um 1,3 Mta.

Das thermochemische Recycling von Kunststoff gilt bisher noch als alternatives Aufbereitungsverfahren, anders als Verbrennungsverfahren, die als Brückentechnologie angesehen werden, bis sich die chemischen Verfahren weiter durchgesetzt haben. Bei der Pyrolyse werden aus Mischkunststoffen kurzkettige Kohlenwasserstoffe als Öl sowie Gase (z.B. CO, CH4 oder H2) und Feststoffe (Karbonisat) als Produkte erzeugt. Für das chemische Recycling werden ebenfalls mechanische Sortieranlagen vorgeschaltet, wie ein Auftrag der OMV Aktiengesellschaft an ALBA Recycling aus diesem Jahr zeigt. Bei OMV ist seit 2018 in der Raffinerie Schwechat in Österreich eine ReOil®-Pilotanlage (Bild 17) in Betrieb. Die Sortieranlage soll zur Gewinnung von Polyolefinen aus einer Abfallfraktion beitragen. Die Anlagenkapazität wird mit 0,2 Mta gemischten Altkunststoffen angegeben.

6 Ausblick

Bei einem „Weiter so“ sind die Probleme durch die weltweiten Plastikabfälle nicht mehr zu beherrschen. Deshalb ist nicht nur ein Umdenken erforderlich, sondern es müssen auch Taten folgen. Aktuelle Berichte [2; 4 und 5] der sogenannten „Think Tanks“ liefern dazu entscheidende Vorschläge und Wege. Gemäß dem Bericht „Breaking the Plastic Wave“ [2] ist die weltweite Produktion von Kunststoff-Neuware (Primärkunststoff) von 400 Mta bei einem „Business-as-usual“ auf 181 Mta in einem Systemwechsel zu reduzieren. Dadurch würden die Klimagas-Emissionen durch die Kunststoffindustrie von 2,1 auf 1,6 Mrd. t Kohlendioxid (CO2)-Emissionen (CO2,e) verringert und der jährliche Plastikmüll in die Ozeane von 29 Mta auf 5 Mta reduziert. Dass die weitere Vermüllung der Ozeane ganz gestoppt werden kann, gilt als ausgeschlossen. Aber insgesamt lassen sich die jährlichen Kosten für die Kunststoffabfallentsorgung von 670 auf 600 Mrd. US$ reduzieren.

Das Thema CO2-Einsparungen der Kunststoffindustrie wird künftig eine breitere Beachtung einnehmen. Bisher geht man davon aus, dass die Kunststoffindustrie für etwa 2 bis 4 % der weltweiten CO2-Emissionen verantwortlich ist. Plastikverpackungen kommen dabei auf fast 40 % des Wertes. In der Skala der CO2-Emissionen der Kunststoffindustrie (Bild 18) kommt die Vermeidung mit 0 t CO2,e pro Tonne auf den niedrigsten Wert und die unkontrollierte Verbrennung mit 6,9 t CO2,e pro Tonne auf den höchsten Wert. Das mechanische Recycling liegt bei einem Wert von 3,5, die Pyrolyse bei 4,4 und die Brennstoff-erzeugung (RDF) bei 4,5. Auch die Kompostierung von Biokunststoffen schneidet in diesem Vergleich nicht gut ab, wenn auch der Anteil der kompostierbaren Kunststoffe im Weltmaßstab mit unter 1 % bisher weitgehend zu vernachlässigen ist.

![Plastikabfallentsorgung 2016 und 2040 [2]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_477e8a0b8a3564b7c8047a5bbb8029b9/w300_h200_x297_y421_02_Harder_rec_04-2022-1e8984c8e9c16a2f.jpeg)

![Vergleich wichtiger Parameter [2]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_e6385107d523446da5b2d473587a0c4d/w300_h200_x600_y278_03_Bild3L_2040-2-a1de5f30b38072e0.jpeg)

![Kunststoffverbrauch in Europa nach Industrien [3]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_839c61cc8fe46bc0f974c1dde9967058/w300_h200_x600_y353_05_Bild5L_Plastics_-_the_Facts_2020_-2-1963f86e0ac632e3.jpeg)

![Kunststoffverbrauch in Europa nach Polymeren [3]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_97f93ae6ed7fae24b75d4ad6e072c036/w300_h200_x600_y382_06_Bild6LL_Plastics_-_the_Facts_2020_-1-714f1b7c2454f2e8.jpeg)

![Systemwechsel für Kunststoffe [2]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_fb2584ebd304776ca970b8359a102692/w300_h200_x600_y322_07_Bild7L_2040-d6cd542ffda8b093.jpeg)

![Kunststoffentsorgungin Asien [4]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_7365566cfa8ae0b6cdebfe8d7d5a7518/w300_h200_x600_y352_08_Bild8L_EurasiaGroup-3d8c8c101591df09.jpeg)

![Recycelbare Kunststoffverpackungen [5]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_7e185bd41e3486d951f0ecacd8271281/w300_h200_x318_y174_09_Harder_rec_04-2022-afadd1acc077fce2.jpeg)

![Entsorgung in der EU [6]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_5933e8f0709bb7e67bfde5be7d79c366/w300_h200_x297_y421_10_Harder_rec_04-2022-b3ac843d3c4763b4.jpeg)

![Stoffstrombild Deutschland [8]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_c22c9fa7f315bcc4e97bc18cedc2c5d3/w300_h200_x600_y216_11_Bild11L-a0e5832817b1db36.jpeg)

![Verfahrensstufen mechanisches Recycling [9]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_ecc280c3a5cdca20c1f9180edf1b34ca/w300_h200_x600_y616_12_Bild12L_Verfahrensschema-4156d784e51d69ad.jpeg)

![Recycling verschiedener Kunststoffe [2]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_1f522e44c5af5cdf086401240cb1aa89/w300_h200_x583_y218_13_Bild13_Stand_der_Technik-6ad7ec3f4d498969.jpeg)

![CO2-Fußabdruck verschiedener Verfahren [2]](https://www.recovery-worldwide.com/imgs/1/8/0/9/0/0/0/tok_b39983ba5b6646f7cfc20cdcb446287d/w300_h200_x600_y262_18_Bild18L_pathways-30d18b0ecff8ed19.jpeg)