Komplettes Altholz-Aufbereitungssystem für Biomasse-Heizkraftwerk

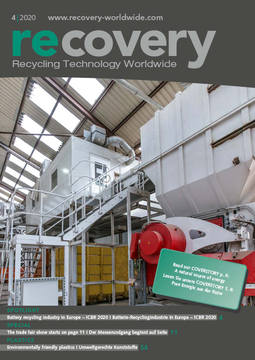

Biomasse gehört zu den attraktivsten Ressourcen, um nachhaltig Energie zu erzeugen – neben Strom auch Wärme, die sich effizient nutzen lässt. R Plevin & Sons Ltd. zählt zu den größten Holz-Recyclern in Großbritannien. Im englischen Werk in Hazlehead steht ein komplettes Aufbereitungssystem, das im Jahr bis zu 150 000 Tonnen Altholz zu hochwertigen Hackschnitzeln verarbeiten kann und damit ein Biomasse-Heizkraftwerk eines großen Energiekonzerns versorgt. Die Vecoplan AG hat diese leistungsfähige Recycling-Anlage komplett geplant, gebaut und innerhalb kurzer Zeit in Betrieb genommen. Herzstück ist die effiziente Zerkleinerungstechnik.

Wann eine Energieerzeugung nachhaltig ist? Wenn sie sozial verträglich ist, langfristig die Ressourcen schont und das Klima schützt. Neben Wind, Wasser und Photovoltaik ist vor allem Biomasse ein sehr guter Energieträger. Mit der Verbrennung von hochwertigen Hackschnitzeln bei mehr als 1000 °C beispielsweise lässt sich in Biomasse-Heizkraftwerken (HKW) nicht nur umweltfreundlich Strom erzeugen, ohne dass zusätzliche Treibhausgase entstehen, sondern auch Wärme gewinnen. Das HKW des deutschen Energiekonzerns E.ON im englischen Sheffield versorgt so etwa 40 000 Haushalte mit Strom und speist Heißwasser in ein Fernwärmenetz ein. R Plevin & Sons Ltd. versorgt das HKW mit enormen Mengen an hochwertigen Hackschnitzeln.

Das Unternehmen betreibt im nahegelegenen Hazlehead ein Werk, das bis zu 150 000 Tonnen Altholz im Jahr aufbereiten kann. „Wir haben damit eines der produktivsten Altholz-Recycling-Systeme in England im Einsatz“, sagt der technische Leiter bei Plevin. Damit das Heizkraftwerk sicher und effizient arbeitet, muss der Brennstoff bei Reinheit und Zerkleinerungsgrad einen hohen Qualitätsanspruch erfüllen. Damit sind hohe Anforderungen an die Aufbereitung gestellt. Denn das eingehende Altholz stammt aus unterschiedlichen Quellen und Entsorgungsbereichen und ist unter anderem mit metallischen und nichtmetallischen Störstoffen versetzt. Die geforderte Brennspan-Größe soll die Spezifikation P63 und das Output-Material einen möglichst niedrigen Feingutanteil aufweisen.

Alles aus einer Hand

Die Vecoplan AG hat diese anspruchsvolle Anlage komplett aus einer Hand geplant, geliefert und installiert. Das deutsche Unternehmen mit Sitz in Bad Marienberg im Westerwald entwickelt und fertigt Maschinen und Anlagen für die Ressourcen- und Recyclingwirtschaft. „Zu unseren Aufgaben gehören Dienstleistungen wie Planung, Beratung, ein ganzheitliches Projektmanagement, ein umfassender Service sowie Montage, Inbetriebnahme und Wartung“, erklärt Paul Costello, Gebietsverkaufsleiter bei Vecoplan, der Plevin betreut. Für die komplette Aufbereitungslinie des Altholzes lieferte der Maschinenbauer Lösungen für die Verladung, Förderung, Abscheidung von Störstoffen und zur Zerkleinerung „Wir haben alle Komponenten für den Gesamtprozess aufeinander abgestimmt und auf Leistung, Effizienz und Output-Qualität ausgelegt“, beschreibt Costello. Das Ergebnis ist eine Anlage mit einer Kapazität von bis zu 80 Tonnen in der Stunde.

Sicherer und zuverlässiger Prozess

LKW liefern die unterschiedlichen und mit Störstoffen versetzten Althölzer an das Werk. Radlader beschicken die Kratzböden von Vecoplan mit dem vorgebrochenen Altholz. Diese bewegen das Material zur Austrageseite und übergeben es dosiert auf die nachfolgende Fördertechnik. Dazu installierte der Maschinenbauer Muldenförderbänder. Das Material passiert einen Überbandmagnet und der starke Elektromagnet entfernt zuverlässig alle eisenhaltigen Stoffe. Nichteisenmetalle wie Aluminium, Kupfer oder Messing werden später im Prozessablauf durch einen Wirbelstromscheider separiert. Ein Scheibensieb trennt Material größer 80 mm vom Stoffstrom, sodass die Überlängen der Zerkleinerungstechnik zugeführt werden können. „Für diesen Prozessschritt lieferten wir einen Nachzerkleinerer der Baureihe VNZ 250 XL/T“, berichtet Costello.

Eine der Stärken von Vecoplan ist neben der Erfahrung mit zukunftssicheren, anspruchsvollen Lösungen für die Holzindustrie vor allem die Kernkompetenz im Schreddern. „Wenn der energetische Nutzen im Vordergrund steht, ist die effiziente und perfekte Zerkleinerung der Ausgangsmaterialien ein wesentlicher Schlüssel für den Erfolg der Aufbereitung und Verwertung“, erläutert Paul Costello. „Mit dem VNZ 250 XL/T kann der Kunde gezielt die Anforderungen an die Reinheit und den Zerkleinerungsgrad erfüllen.“

Vecoplan hat den Zweiwellen-Nachzerkleinerer unter anderem für die Aufbereitung von vorzerkleinertem Altholz entwickelt. Mit zwei Vollstahlrotoren mit Durchmesser 640 mm erreicht die Anlage eine optimale Leistung. Gegen Schäden bei der Aufgabe von Störstoffen ist der Schredder mit der Maschinenbruchsicherung „Flipper“, einem pneumatisch vorgespannten Gegenmesser, ausgestattet. „Mit dem Nachzerkleinerer erhält der Kunde einen wesentlich geringeren Feinanteil als mit herkömmlichen Hackern“, sagt Costello. Dafür sorgt der langsam laufende Rotor, der nur mit 160 Umdrehungen pro Minute arbeitet. Dadurch wird das Material nicht wie in einer herkömmlichen Hammermühle zerschmettert, sondern über einen Schneidprozess auf die gewünschte Größe gebracht. Angetrieben wird der Rotor über den patentierten HiTorc-Antrieb. Die im Frequenzumrichter integrierte Regelung stellt unter anderem sicher, dass zu jeder Zeit und in jedem Betriebszustand das optimale Drehmoment an der Rotorwelle anliegt. Das macht den HiTorc äußerst energieeffizient: „Im Vergleich zu herkömmlichen Antrieben kann der Anwender bis zu 40 % Strom einsparen“, erläutert Costello. Und weil bei dieser rein elektrischen Lösung Komponenten wie Kupplungen, Riemenantriebe oder Schwungscheiben wegfallen, reduziert dies auch den Wartungsaufwand erheblich.

Zum Absieben von Feinanteilen oder mineralischen Anteilen durchläuft die Masse anschließend einen Schwingsichter. Eine Doppelförderschnecke transportiert das Material danach auf einen Kratzkettenförderer, von dort gelangt es zur LKW-Verladestation. Der Spezialist für Aufbereitungsanlagen installierte zudem eine Sortierkabine, an der die Mitarbeiter manuell große, nichtmetallische Störstoffe und Folien aus dem Überkorn entnehmen können.

Perfekt abgestimmt

„Mit der individuellen Kombination hochwertiger Komponenten ermöglichen wir dem Werk einen leistungsstarken und sicheren Anlagenbetrieb“, betont Costello. „Wir haben alle Bestandteile der Aufbereitungslinie entsprechend der Annahmezyklen und dem Brennstoffbedarf dimensioniert.“

Die technische Leitung von Plevin ist vor allem von der Zerkleinerungstechnik und dem HiTorc-Antrieb begeistert. „Der langsam laufende Nachzerkleinerer VNZ 2500 ist der Schlüssel, um den Anteil an Feingut erheblich zu minimieren.“ Auch sei der Schredder durch den Antrieb sehr effizient und könne wesentlich mehr leisten, als eigentlich gefordert ist – das sind gute Zukunftsaussichten.