Metallrückgewinnung aus Aluminiumschlacke

Ein Aluminiumschlacke verarbeitendes Werk im Nahen Osten hat einen Wirbelstromabscheider, einen Trommelmagneten und einen elektrostatischen Abscheider erworben, um das wertvolle Metall zurückzugewinnen. Die Trennausrüstung wurde von Bunting in seiner Produktionsstätte in Redditch/Vereinigtes Königreich entwickelt und gebaut.

Kontrollierte Tests mit Aluminiumschlacke-Proben

Ein Nebenprodukt des Aluminiumschmelzprozesses ist Aluminiumschlacke. Die Zerkleinerung dieser ermöglicht eine nachgeschaltete mechanische Trennung und Rückgewinnung von Restaluminium aus dem Aluminiumoxid. In der ersten Phase des Projekts führte Bunting in seinem Testzentrum in Großbritannien Materialtrennungsversuche an drei Proben durch. Jede Probe wies unterschiedliche Korngrößenbereiche auf. Die Testergebnisse, die mit unterschiedlichen Abscheidern im Labormaßstab erreicht wurden, überzeugten mit der Massenbilanz des zurückgewonnenen Aluminiums,

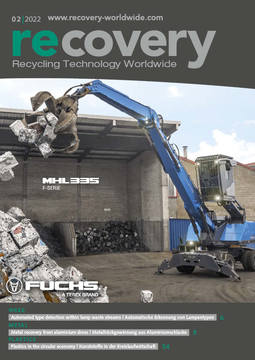

Modul zur Metallabtrennung von Bunting

Modul zur Metallabtrennung von Bunting

© Bunting-Redditch

Die Testergebnisse verdeutlichen, dass ein dreistufiges Trennverfahren die Metalle effektiv aus der Schlacke zurückgewinnt. Die erste Stufe der Trennung konzentrierte sich auf das Abscheiden magnetischer Partikel mit einem hochintensiven Selten-Erden-Trommelmagneten. Der Anteil dieser magnetischen Fraktion betrug etwa 1 %. Die Entfernung der magnetischen Partikel ist für die nachgeschalteten Prozessstufen von entscheidendem Vorteil.

Der Selten-Erden-Trommelabscheider verfügt über ein stationär gelagertes Permanentmagnetsystem, das in einer rotierenden nichtmetallischen Ummantelung platziert ist. Ein Vibrationsförderer beschickt den Trommelabscheider gleichmäßig und kontrolliert. Das Schüttgut wird überlaufend in das Magnetfeld befördert. Magnetische Partikel bleiben an der Manteloberfläche haften und werden durch die Mantelrotation in den Sammelbereich unterhalb der Trommel transportiert. Nichtmagnetische Teilchen folgen ihrer natürlichen Abwurfparabel und werden separat aufgefangen. Der zweite Schritt konzentrierte sich auf die Abtrennung kleiner Aluminiumperlen von der Schlacke. Mit einem exzentrischen Wirbelstromabscheider wurden 14 % Aluminium aus der Schlacke zurückgewonnen.

Elektrostatischer Abscheider von Bunting

Elektrostatischer Abscheider von Bunting

© Bunting-Redditch

Der exzentrische Wirbelstromabscheider verfügt über einen magnetischen Rotor, der exzentrisch in einem nichtmetallischen Mantel platziert ist. Der Rotor, ausgestattet mit Magneten wechselnder Polarität, dreht sich mit hoher Geschwindigkeit. Wenn Aluminium in das hochfrequent wechselnde Magnetfeld eintritt, werden Wirbelströme in die Aluminiumperlen induziert. Dadurch wird ein Magnetfeld erzeugt, das dem hochfrequent wechselnden Magnetfeld des Rotors entgegengesetzt ist. Daraus resultiert ein abstoßender Effekt, der eine Abtrennung des Aluminiums vom inertem Restmaterial ermöglicht.

Für die feineren Fraktionen wurde das restliche Material durch einen elektrostatischen Separator aufgegeben. Der Elektrostatische Separator nutzt den Unterschied der Leitfähigkeit der Materialien im Materialgemisch, was die Abtrennung von Aluminium aus dem inertem Restmaterial ermöglicht. Mit dem Elektrostatischen Abscheider wurden weitere 6 % Aluminium zurückgewonnen. Die Tests ergaben, dass mit einer Kombination der drei Separationssysteme etwa 15 % des Aluminiums aus der Schlacke zurückgewonnen werden können.

Ausrüstung im Produktionsmaßstab

Die Anlage im Produktionsmaßstab wurde für eine Durchsatzleistung von ca. 3 t/h Aluminiumschlacke in einer Korngröße von 1,5 bis 20 mm dimensioniert. Die Minimierung der Kornbrandbreite des Aufgabematerials maximiert die Trennleistung. Der Vibrationsförderer, der Trommelmagnet und der Wirbelstromabscheider sind in einer gemeinsamen Rahmenkonstruktion integriert und werden mittels eines separat aufgestellten Schaltschranks bedient. Im Aufbereitungsprozess wird die Aluminiumschlacke auf einen Vibrationsförderer aufgegeben, der einen kontrollierten Materialfluss auf einen 1250 mm breiten Trommelmagneten mit einem Durchmesser von 350 mm gewährleistet. Nach der Extraktion der magnetischen Materialien gelangt das verbliebene Material auf einen Wirbelstromabscheider mit 1250 mm Arbeitsbreite und justierbarem Trennscheitel. Das restliche Material wird in feineren Korngrößenfraktionen konfektioniert und durch den Elektrostatischen Separator geleitet. Der 1000 mm breite Elektrostatische Separator, ausgerüstet mit justierbarem Trennscheitel, extrahiert die verbliebenen feinstkörnigen Aluminiumpartikel aus dem inertem Restmaterial, welche mit einem Wirbelstromabscheider nicht zurückgewonnen werden konnten.

„Wie bei vielen unserer Projekte haben wir eng mit dem Kunden zusammengearbeitet, um die Abscheidefähigkeiten unserer Anlagen zu quantifizieren und mit den Ergebnissen zu überzeugen“, erklärt Adrian Coleman, Geschäftsführer von Bunting-Redditch. „Die Kombination aus bewährter und neuer Trenntechnik hat den Grad der Aluminiumrückgewinnung maximiert. Die meisten Recyclingunternehmen sind bestrebt, so viel sauberes Metall wie möglich zurückzugewinnen, und mit neuen Technologien wie unserem Elektrostatischen Separator sind wir in der Lage, eine komplette Trennlösung anzubieten.“