Neuer STADLER Förderer PX legt für Reinheit in der Sensorsortierung die Messlatte höher

Das neue Beschleunigungsband PX von STADLER vereint die besten Eigenschaften der Förderer-Typen BB und DB für die optische Sensorsortierung und ermöglicht Reinheit in neuen Dimensionen.

Das neue Beschleunigungsband PX von STADLER entspricht der Nachfrage nach höherem Durchsatz in der sensorgestützten automatischen Sortierung, die schnellere Arbeitsgeschwindigkeiten ermöglicht. Um das gewünschte Ergebnis zu erreichen, vereinte STADLER im PX die besten Eigenschaften seiner erfolgreichen Förderer vom Typ BB und DB und nutzte die Gelegenheit für zahlreiche Verbesserungen. Ein neuer Stabilisator gewährleistet beispielsweise eine gleichbleibend gute Sortierqualität für leichtes Material bei höheren Geschwindigkeiten und trägt zur ausgezeichneten Reinheit des Outputs bei.

„Wir bei STADLER achten immer sehr genau darauf, wie sich die Wünsche unserer Kunden entwickeln. Wir suchen ständig nach Möglichkeiten, mit verbesserten oder neuen Produkten auf diese Veränderungen einzugehen“, erklärt Corinna König, Teamleiterin Produktmanagement. „Wie wir feststellten, setzten wir für die Projekte unserer Kunden immer häufiger sowohl die BB- als auch die DB-Förderer ein, um die gewünschten Ergebnisse zu erreichen. Die logische Konsequenz war, dass wir den PX entwickelten, der die besten Eigenschaften beider Typen in einem Förderer vereint. Unsere Kunden müssen dadurch nur einen Förderer einsetzen und unterhalten, was den Betrieb ihrer Anlage vereinfacht und ihre Kosten reduziert. Außerdem haben wir die Bandgeschwindigkeit erhöht, sogar für leichtes Material. Die Kunden können also mit einer einzigen Maschine ihren Durchsatz steigern und sich auf einen gleichbleibend hohen Reinheitsgrad verlassen.“

Das italienische Unternehmen Irigom Srl installierte 6 PX-Förderer in seiner neuen Sortieranlage für feste Sekundärbrennstoffe (SBR), die so konzipiert ist, dass sie alle werthaltigen Materialien aus den eingehenden Kunststoffabfällen abscheidet und zurückgewinnt. Das so gewonnene PET, PE-LD und PP wird an einen Recyclingbetrieb weitergegeben, während aus den Reststoffen hochwertige feste Sekundärbrennstoffe erzeugt werden. Die Förderer sind seit drei Monaten im Einsatz und sortieren neben PET, PE-LD und PP für die Rückgewinnung, Metall und PVC, das aus dem Prozess entfernt wird. Stefano Montanaro, CEO von Irigom, ist von den Ergebnissen beeindruckt: „Der PX arbeitet sehr gut. Aufgrund der hohen Geschwindigkeit von bis zu 4,5 m/s können wir die Materialzufuhr deutlich steigern und erhalten trotzdem weiterhin äußerst hochwertiges Material als Output.“

Hoher Durchsatz und exzellente Reinheit der Output-Fraktionen

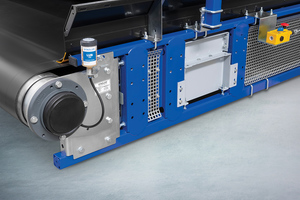

Wie die Vorgängermodelle BB und DB zeichnet sich auch der neue PX-Förderer durch eine solide Rahmenkonstruktion und lange Lebensdauer aus. Er ist unterhalb des Gurts mit einer Sensorwanne ausgestattet und ist mit den NIR- und EM-Sensoren zahlreicher Hersteller kompatibel. Er bietet Bandgeschwindigkeiten ab 3,2 m/s bis zu sage und schreibe 4,5 m/s und kann mit zwei Motoren ausgestattet werden, um das erforderliche Drehmoment bei der gewünschten Geschwindigkeit zu gewährleisten. Die Kopftrommel ist in zwei verschiedenen Durchmessern erhältlich: 125 mm und 220 mm, um das Material optimal abzulösen.

Der Materialstrom auf dem Förderer wird beschleunigt und entzerrt, sodass die installierten Sensoren bei allen Geschwindigkeiten das Material auf dem Band präzise erkennen können. Ein optional erhältlicher Stabilisator erhöht die Leistung zusätzlich, indem er mit einem Luftstrom das Material auf dem Band optimal positioniert. Das Resultat ist ein größerer Durchsatz bei gleichbleibend guter Sortierqualität und ein höherer Reinheitsgrad der ausgeblasenen Fraktion – sogar bei Höchstgeschwindigkeit für leichtes Material wie Papier oder Folie.

Kompakte Abmessungen für einen leichten Transport

Der PX besticht durch seine kompakten Abmessungen und ist leicht zu transportieren. Der Rahmen, an dem der Gurt bereits montiert ist, kann je nach Länge des Förderers in drei bis vier Abschnitte zerlegt werden. Diese lassen sich für den Transport aufeinanderstapeln und vor Ort ganz einfach wieder zusammensetzen. Sogar das Modell mit dem breitesten Gurt (2900 mm) kann auf Standard-Lkws oder in Container verladen werden, was ebenfalls die Transportkosten senkt.

Viele Neuentwicklungen und gute Resonanz

Auf der diesjährigen IFAT 2022 in München präsentierte STADLER Neuentwicklungen, z.B. den Mini Delabeler. Für die recovery ergab sich vor Ort die Gelegenheit zu einem Gespräch mit Dipl.-Ing. Willi Stadler, Geschäftsleitung der STADLER Gruppe in siebter Generation.

Was vor über 200 Jahren als Dorfschmiede in Altshausen begann, ist heute ein moderner, erfolgreicher Spezialist für hochwertige Abfallsortieranlagen in Konstruktion, Produktion und Montage mit 500 Mitarbeitern, der sich zunehmend auf den Bau von Förder- und Sortieranlagen für die Recyclingindustrie spezialisiert.

recovery: Herr Stadler, beginnen wir mit einem Feedback hier zur IFAT 2022, was sind die Highlights auf dem STADLER-Stand und wie ist das Feedback?

Willi Stadler: Wir haben den Eindruck, dass die Leute wirklich darauf gewartet haben, wieder auf die IFAT gehen zu können. Wir haben eine gute Resonanz und viele Besucher an unserem Stand. Das persönliche Treffen kann man eben nicht durch Teams Meetings und Videokonferenzen ersetzen.

recovery: Welche neuen Produkte zeigt STADLER auf der IFAT 2022?

Willi Stadler: Wir stellen den neuen Delabeler aus, eine Maschine, die die Label von den Kunststoffflaschen entfernt. Das hat den Vorteil, dass das Material, aus dem die Flaschen bestehen, besser erkannt werden kann und beim anschließenden Waschprozess weniger Verunreinigungen im Prozess sind. Das ist unsere Neuentwicklung. Außerdem ist der Delabeler unempfindlich gegen Störstoffe, wie Steine, Metall etc.

recovery: Wie ist die Funktionsweise des Delabelers, bzw. was ist das Neue an der Maschine?

Willi Stadler: Die Plastikflaschen werden von oben zugeführt, im Delabeler befinden sich Schlegel, die sich auf verschiedenen Ebenen drehen. Aufgrund der Zentrifugalkraft werden die Flaschen an die äußere Umwandung gedrückt. Dort sind Messer angebracht, die die Label aufreißen. Bei Störstoffen klappen die rotierende Arme zurück und der Störstoff fällt nach unten durch.

recovery: Welche weiteren Neu- oder Weiterentwicklungen präsentieren Sie hier auf der IFAT?

Willi Stadler: Wir sind auch sehr stark im Bereich Ballistikseparatoren. Es sind über 1000 Maschinen von STADLER weltweit im Einsatz – in USA, Japan, Brasilien, Australien und natürlich in Europa. Wir bieten alle Arten von Ballistikseparatoren an, sei es für Kunststoffsortieranlagen, LVP-Anlagen, für Haus- und Gewerbemüll, für Papier oder zur Kartontrennung. Neu ist ein Separator mit einer größeren Arbeitsbreite, eine 8-paddelige Maschine.

Wir sind ja nicht in erster Linie Maschinenbauer, sondern Anlagenlieferant. Dabei versuchen wir immer noch bessere Prozesse zu entwickeln, um den Müll zu sortieren. Ein Ziel ist die Vollautomatisierung von Sortieranlagen. Wir haben in Malmö weltweit die erste Sortieranlage für die Trennung von Textilien gefertigt. In Norwegen hat STADLER die erste vollautomatische Sortieranlage für Hausmüll gefertigt. Kürzlich haben wir in Deutschland eine neue, hochmoderne, vollautomatische Sortieranlage für Leichtverpackungen konzipiert und installiert.

Bei den Einzelmaschinen haben wir ein neues Beschleunigungsband gebaut, das wir für optische Sortieranlagen aller Hersteller einsetzen können. Dieses Beschleunigungsband können wir mit bis zu 4,5 m/s fahren, so erhöht sich der Durchsatz. Nach Italien haben wir schon 15 dieser Bänder geliefert und dort sehr gute Erfahrungen gemacht.

recovery: Würden Sie sagen, dass die Entwicklung immer mehr in Richtung Digitalisierung geht?

Willi Stadler: Genau, das ist der nächste Punkt, der Trend zur Digitalisierung. Wir wollen wissen, was geht rein in die Anlage, was geht am Ende raus. Wir wollen wissen, wie gut die Qualitäten sind, und wie hoch die Volumenströme an den kritischen Stellen sind. Und natürlich geht es darum, die anschließenden automatischen Korrektur- oder Steuerprozesse anzustoßen, die durch die Messungen ausgelöst werden können. Da sind wir gerade in der Entwicklung. Ziel ist es, eine sich selbst optimierende Anlage zu bauen.

recovery: Was sind Ihrer Meinung nach die größten Herausforderungen im Recycling?

Willi Stadler: Momentan gibt es eine riesige Nachfrage nach Recyclingtechnik. Ursache dafür ist einerseits der Rückgang des Exports von Kunststoffabfällen nach China, zum anderen sind EU-Vorschriften die Ursache, die besagen, dass ein bestimmter Prozentsatz des Hausmülls recycelt werden muss. Außerdem steigen die Rohstoffpreise und die Materialverfügbarkeiten sinken, so macht es nochmal mehr Sinn, Abfälle zu recyceln. Und so kann natürlich auch CO2 eingespart werden. Das alles sind große Treiber.

recovery: Ist STADLER ausschließlich im Kunststoff- und Verpackungsrecycling unterwegs?

Willi Stadler: Vor zwei Jahren erwarb STADLER die Mehrheitsbeteiligung an der weeeSwiss Technology AG, sodass wir auch in der Elektronikschrottsortierung aktiv sind. Wir sind überzeugt, dass der Anteil an WEEE in Zukunft weiter ansteigt.