PBT entwickelt neuen Technologie-Standard für die Batterie- und Autoindustrie

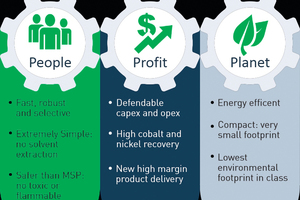

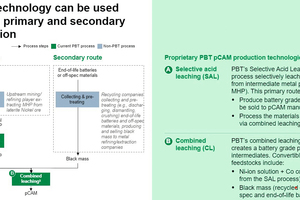

Pure Battery Technologies (PBT) hat neuartige Verfahren zur Produktion von Nickel-Mangan-Kobalt (NMC)-Material entwickelt, die für E-Auto (EV)-Batterien notwendig sind. Gemeinsam mit der University of Queensland hat PBT zwei umweltfreundliche, kostengünstige Prozesse zur Herstellung von nickelbasiertem Vorläuferkathodenaktivmaterial (pCAM) für EV-Batterien zur industriellen Reife entwickelt. Die Kombination des Selective Acid Leaching (SAL) und Combined Leaching (CL) produziert pCAM effizienter und kostengünstiger, mit wesentlich niedrigerem Energieverbrauch und mit erheblich geringerer CO2-Belastung. Die Verfahren eignen sich, die bisherige Prozessroute zur Herstellung von Kathodenmaterial zu revolutionieren.

Der für Batterien notwendige Metall-Mix NMC kommt natürlich im Erdreich vor. In den herkömmlichen Raffinerieprozessen von Metallrohstoffen oder auch Metallabfällen, der sogenannten Black Mass, werden die drei Metalle Nickel, Mangan und Kobalt zunächst voneinander getrennt, dann von Unreinheiten befreit und schließlich erneut zu einer passenden Mischung zusammengeführt. Diese Verfahren mit vielen Schritten benötigen sehr große Mengen an Chemikalien, Wärme und Druck. Das alles erfordert Energie, erzeugt CO2 und verursacht hohe Kosten.

Reinigung statt Trennung sorgt für die großen Unterschiede

An diesem Punkt setzen die patentierten Verfahren SAL und CL an: In zwei einfachen Schritten werden aus den vorhandenen Metallkonzentraten die Verunreinigungen gelöst und die Metalle gefiltert. Für diese chemischen Prozesse kommen sehr geringe Mengen von gängigen und vollkommen unschädlichen Oxidations- und Reduktionsmitteln zum Einsatz; diese werden in den Verfahren am Ende als harmlose Salze wiedergewonnen oder ausgeschwemmt. Aus dem Nickel- und Kobaltmischkonzentrat wird dann die passende Mischung für Vorläuferkathodenaktivmaterial pCAM produziert und kann kundenspezifisch angepasst werden.

Die bisherige vollständige Metalltrennung sowie Wiederzusammenführung entfallen. Wesentlich weniger Chemikalien, Wärme und Druck müssen eingesetzt werden. Energie, auch bei der Herstellung von Chemikalien, wird erheblich eingespart, wodurch sich der CO2-Ausstoß auf ein Minimum reduziert. In Zahlen bedeutet das eine Ersparnis von bis zu 70 % Energie und eine Senkung des CO2-Ausstoßes von bis zu 85 %. Die eingesparte Energie sowie die entfallenen Prozessschritte reduzieren schließlich die Kosten und Dauer der Produktion des Vorläuferkathodenaktivmaterials pCAM.

Verfahren für alle Metallrohstoffe und Metallabfälle geeignet

Die von PBT entwickelten Prozesse sind sowohl für die Neuproduktion von Lithium-Ionen-Batterien Kathodenmaterial geeignet als auch für das Recycling der Black Mass, also dem aus alten Batterien zurückgewonnenen Kathodenabfall. Hierzu zählen auch die bei einigen Herstellern bereits für die nächste Fahrzeuggeneration vorgesehenen, leistungsstärkeren NMC (Nickel, Mangan und Kobalt) Feststoffbatterien. Die beiden Verfahren SAL und CL von PBT fügen sich jeweils als fertiger Baustein in die bestehenden Wertschöpfungsketten ein. Deshalb plant PBT nicht nur den Aufbau umfangreicher, eigener Produktionskapazitäten. Vielmehr strebt das Unternehmen Partnerschaften mit seinen Kunden an. „Wir verhalten uns zu den einzelnen Industrien wie ein Zulieferer, an den eine wichtige Tätigkeit ausgelagert wird. PBT hat die bessere und effizientere Technologie. Die Kunden, ganz gleich, ob OEM, Kathoden- oder Batteriehersteller, können sich auf ihre Kernaufgaben konzen-trieren“, sagt Thomas Fahrner, CEO der Pure Battery Technology Germany AG in Ettlingen.

Doppelstrategie von PBT: Closed Loop und Upstream

Der „Closed Loop“ in der Versorgung mit E-Auto-Batterien innerhalb der EU ist das große Ziel. Der geschlossene Kreislauf bedeutet, dass die Rohstoffe nicht mehr zum Recycling und die Wiederaufbereitung die EU verlassen müssen. „Unsere Technologie kann dazu einen wertvollen Beitrag leisten, denn sie ist erheblich effizienter als die bisher bekannten Prozesse. Wir werden mit unseren SAL- und CL-Prozessen die Erzeugung von Kathodenmaterial sowie das Recycling revolutionieren“, ergänzt Björn Zikarsky, CEO bei PBT-Holding. „Unsere Technologie ist erheblich effizienter als die bisher bekannten Prozesse. Wir haben damit eine Alleinstellung am Markt und wollen die bestehenden Prozesse ersetzen. Wir bieten das Verfahren Automobilherstellern, deren Zulieferern sowie der Batteriewirtschaft und der chemischen Industrie als fertigen Baustein für ihre Produktion von nickelbasiertem Kathodenaktivmaterial an“, so Zikarsky.

Spin-Off der University of Queensland

Die University of Queensland forscht seit vielen Jahren an Technologien, um die Umweltbelastung bei der Raffination von Metallerzen zu reduzieren. Ein Schwerpunkt liegt auf Verfahren für die Umarbeitung von batteriefähigen Metallkonzentraten zu Kathodenmaterial für Batterien in E-Autos. Die Chance zur Kommerzialisierung, vor allem für den Automobilsektor, wurde schnell erkannt. 2017 gründete Björn Zikarsky mit Stephen Wilmot und Lachlan Broadfoot die Pure Battery Technologies.

Einer der Erfinder, Dr. William Hawker, kam kurz danach mit ins Team. Die Verfahren wurden immer weiter verfeinert, serientauglich gemacht und schließlich vollumfänglich patentiert. „PBT ist ein klassisches Spin-Off der University of Queensland“, sagt Zikarsky.

Seinen ersten Produktionsstandort in der EU hat PBT in Hagen/Westfalen etabliert. Dort wurde 2020 die Nickel-Raffinerie Königswarter & Ebell Chemische Fabrik (K&E) übernommen und die PBT-eigenen Verfahren SAL und CL erfolgreich in Großserie und Produktkonformität getestet. Bei K&E kann PBT sofort im industriellen Maßstab Minenmaterial als auch Recyclingmaterial zu pCAM verarbeiten. Die Recycling- und Produktionskapazitäten soll auf bis zu 15 000 t pCAM Material erweitert werden. Übersetzt in Endprodukte bedeutet das: pCAM für Batterien von bis zu 150 000 Autos in der Größe des VW ID 3. Für 2024/2025 plant PBT 150 Mio. € Jahresumsatz in Hagen. Zudem gewann PBT in Deutschland einen Partner, der das künftige Wachstum des Unternehmens erheblich beschleunigen dürfte: Die Cronimet Holding GmbH, ein Familienunternehmen mit Sitz in Karlsruhe, ist führend im Metallrecycling und -handel. Darüber hinaus ist PBT Mitglied der European Battery-Alliance (EBA), der vor fünf Jahren gestarteten Initiative der EU-Kommission zum Aufbau eines Batterie-Ökosystems, sowie Partner von Europas größtem Cleantech-Investor EIT InnoEnergy.

Wachstums-Strategie: Erst Primärmaterial, dann Recycling

PBT will zu Beginn 90 % des Umsatzes im Upstream-Segment generieren. Mit dem steigenden Absatz von E-Autos erwartet das Unternehmen, dass der Recyclinganteil bis 2030 auf mindestens 30 % wächst. Bis 2040 kann dieser sogar 50 % erreichen. „Die Nachfrage ist enorm und der Markt gibt das absolut her“, betont Zikarsky. Der Bedarf an Kapazitäten von EV-Batterien soll bis 2030 auf 2500 GWh wachsen – von 234 GWh im Jahr 2020 bedeutet das mehr als eine Verzehnfachung. Dass die Zahl der PBT-Standorte massiv wachsen wird, zeigt nicht nur die Umsatzerwartung von 1 Mrd. € weltweit im Jahr 2026/2027, sondern auch die vom Unternehmen ausgearbeitete Strategie: Wachstum soll mit Standorten gelingen, die nahe bei den Kunden und Kooperationspartnern sind. Die PBT-Prozesse können als Modul oder fertiger Baustein in bestehende Abläufe integriert werden. Und zwar überall dort, wo entweder Black Mass anfällt oder dort, wo Primärmaterialien zu Kathodenmaterial verarbeitet werden.