TOMRA Recycling verstärkt Lichtintensität seiner FLYING BEAM® Technologie

Nach der Einführung von TOMRA‘s neuester Generation AUTOSORT® unter dem Motto „Symphony of all Sorts“ gibt das Unternehmen nun tieferen Einblick in die technischen Fortschritte der im AUTOSORT® zum Einsatz kommenden FLYING BEAM®-Technologie. Philipp Knopp, Produktmanager bei TOMRA Recycling, erläutert die Vorteile der neuen Version aus technischer Perspektive und aus Sicht des Kunden.

TOMRA hat im Laufe der Jahre verschiedene innovative Technologien entwickelt, darunter FLYING BEAM®. Können Sie erklären, wozu diese Technologie eingesetzt wird und wie diese funktioniert?

Philipp Knopp: Bei TOMRA entwickeln wir kontinuierlich bahnbrechende Technologien. In 2012 haben wir die erste Version unserer patentierten FLYING BEAM®-Technologie eingeführt. Nach stetiger Weiterentwicklung haben wir nun mit der am 9. Juni 2020 stattgefundenen Markteinführung unserer neuen Generation AUTOSORT® die neueste Version vorgestellt.

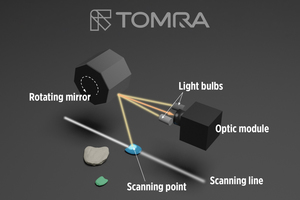

FLYING BEAM® ist unsere Kerntechnologie und garantiert eine homogene Lichtverteilung über das gesamte Förderband hinweg, was zu einer besseren Erkennung von Materialien und einer konstanten Sortierleistung führt. Einzigartig und im Gegensatz zu herkömmlicher Beleuchtungstechnik ist FLYING BEAM® nicht außerhalb des Sortiersystems, sondern direkt im Inneren des Scanners positioniert, wo die Lampen vor jeglicher Verschmutzung, die die Bandbeleuchtung negativ beeinflussen könnte, geschützt sind. Während der Anwendung strahlen die integrierten Hochleistungslampen auf einen rotierenden Spiegel, der wiederum das Licht homogen über das gesamte Band verteilt. Das von den Lampen ausgestrahlte Licht dringt dann in das auf dem schnell laufenden Förderband transportierte Material ein und wird von diesem absorbiert. Nur ein Teil des Lichts (nicht absorbiertes Licht) wird zum rotierenden Spiegel reflektiert und an den Sensor weitergeleitet, der dann die spezifische Wellenlänge des Lichts erfasst. Im darauffolgenden Schritt klassifizieren Algorithmen das Material und entscheiden, ob das Material aussortiert werden soll. Basierend auf der Entscheidung wird ein Signal an die Ventile der Maschine gesendet und das Material entsprechend sortiert. Da die Beleuchtungseinheiten das gesamte Förderband abdecken und eine bessere Klassifizierung stattfindet, gehen keine Materialinformationen verloren und es können letztendlich reinste Sortierergebnisse erzielt werden.

Kann die FLYING BEAM®-Technologie in allen TOMRA Maschinen und über zahlreiche Sortieranwendungen hinweg eingesetzt werden?

Philipp Knopp: Die derzeitigen Abfallströme verändern sich rasch und unterscheiden sich in Abhängigkeit der jeweiligen Abfallmanagementsysteme und Infrastrukturen von Land zu Land. Diese Dynamik macht es unabdingbar, über Technologien zu verfügen, die in der Lage sind, verschiedene Materialien zu klassifizieren und reine und qualitativ hochwertige Sortierergebnisse zu erzeugen. Unsere FLYING BEAM® Technologie ist nicht nur einzigartig in ihrem Aufbau, sondern auch vielseitig einsetzbar und kann zuverlässig in fast allen Anwendungen eingesetzt werden: von Siedlungsabfällen (MSW) und Hausmüll bis hin zu Deinking- und Polymeranwendungen (PET, PP usw.). Selbst staubige Umgebungen beeinträchtigen die Leistung der Beleuchtungseinheit nicht, da sie im Scannergehäuse untergebracht ist. Selbst leichte oder leicht entflammbare Materialien können sicher verarbeitet werden, da die Beleuchtungseinrichtung kühl bleibt und keine Brandgefahr darstellt.

Aufgrund der herausragenden, praxiserprobten (über 6000 installierte Einheiten) und hocheffizienten Funktionen dieser Technologie haben wir sie zur Kerntechnologie fast aller unserer sensorbasierten Sortiermaschinen, einschließlich unserer Flake-Sortierlösungen AUTOSORT® FLAKE und INNOSORT FLAKE, gemacht. Insbesondere bei der Sortierung von Flakes ist eine gleichbleibend präzise Trennung von Materialien, die eine Größe von nur 2 mm aufweisen können, Voraussetzung dafür, dass Recycler qualitativ hochwertige Materialien zur Weiterverarbeitung zur Verfügung stehen. Mit unserer FLYING BEAM®-Technologie bieten wir die ideale Lösung für diese Herausforderungen.

TOMRA hat vor kurzem die neueste Generation AUTOSORT®, der mit der neuesten Version FLYING BEAM® ausgestattet ist, vorgestellt. Welche Verbesserungen wurden im Vergleich zur vorherigen Version vorgenommen?

Philipp Knopp: Verbesserungen finden heute in einem rasanten Tempo statt, denn es besteht eine nie dagewesene Notwendigkeit, sowohl auf aktuelle als auch auf zukünftige Anforderungen von Markt und Kunden zu reagieren. Um ein höheres Niveau der Materialrückgewinnung zu erreichen, optimieren wir unsere Sortierlösungen und Technologien kontinuierlich – somit auch unsere seit langem etablierte FLYING BEAM® Technologie. Unser neuestes Update, das mit unserer neuen Generation AUTOSORT® eingeführt wurde, bietet eine noch stärkere Lichtquelle und -verteilung. Die Fortschritte sind erstaunlich: Im Vergleich zum Vorgängermodell bietet FLYING BEAM® jetzt 100 % mehr Licht und sogar 400 % mehr im Vergleich zu unserem allerersten AUTOSORT®, welcher noch über externe Lichtarme verfügte. Diese verstärkte Leistung hat die Lichtintensität fast verdoppelt und die Signale maximiert, die nach dem Eindringen in das Material zum Sensor zurückgespielt werden – und all das bei gleichbleibendem Energieverbrauch. Was den FLYING BEAM® in unserer neuesten Generation des AUTOSORT® so besonders macht, ist die Kombination mit unserer SHARP EYE-Technologie, die jetzt standardmäßig im neuesten AUTOSORT® integriert ist. Durch das Zusammenspiel beider Technologien wird das Licht der internen Lampen stark gebündelt, um gezielt Unterschiede in den chemischen und molekularen Eigenschaften des Materials zu erkennen. Im Endeffekt werden so mehr Materialinformationen gesammelt und eine höhere Sortiergenauigkeit erreicht. In Zahlen ausgedrückt können wir mit Stolz sagen, dass sich die Produktqualitäten je nach Anwendung zwischen 2 – 5 % erhöhen. Darüber hinaus haben Pilotprojekte bewiesen, dass auch die Rückgewinnungsraten eine klare Steigerung verzeichnen. Zusammenfassend können wir festhalten, dass unsere neue FLYING BEAM®-Technologie es ermöglicht, mehr Materialien in qualitativ hochwertige Produkte zu verwandeln.

Wie unterscheidet sich FLYING BEAM® von herkömmlichen Technologien?

Philipp Knopp: Der bemerkenswerteste und wichtigste Unterschied ist unsere integrierte Lichtquelle, die sich im Scanner des Systems befindet. Konventionelle Technologien auf dem Markt verwenden Lichtquellen, die außerhalb der Systems angebracht sind und mehrere Probleme aufwerfen können. Erstens ziehen sie Staub an. Dies führt dazu, dass die Lichtintensität auf dem Band abnimmt und folglich die Sortiergenauigkeit beeinträchtigt wird. Außerdem müssen diese Außenlampen routinemäßig gereinigt werden, was zu stundenlangen Stillstandzeiten der Maschine und Produktivitätsverlusten führt. Zweitens verwenden konventionelle Systeme ein Dutzend Lampen, die sich sogar geringfügig im Lichtspektrum unterscheiden und eine unausgewogene Lichtverteilung erzeugen. Eine größere Anzahl von Lampen erhöht zweifellos das Risiko eines Lampenausfalls und damit auch den Wartungsaufwand. Unsere Erfahrungen haben uns gezeigt, dass externe Lampen bei sowohl der Reinigung als auch beim Lampenwechsel nicht immer wieder in die richtige Position und in den korrekten Winkel gebracht werden, was letztlich die Lichtintensität verringert und die Erkennung von Materialien beeinträchtigt. Mit der Entscheidung für FLYING BEAM® können Anlagenbetreiber Vorkommnisse solcher Art verhindern. Da wir eine nur begrenzte Anzahl leicht zugänglicher Lampen verwenden und ein System zur Überwachung der Lampenleistung anbieten, profitieren unsere Kunden von einer bequemen Wartung und erhalten Warnmeldungen, wenn eine Lampe ausgefallen ist. Folglich kann die Lampe schnell ausgewechselt und die Maschinenstillstandzeiten reduziert werden.

Ein weiterer differenzierender Faktor ist die Brandgefahr. Externe Lichtquellen sind weitaus gefährlicher als unsere Technologie, da sie hohe Hitze erzeugen und bei der Abfallsortierung eine Brandgefahr darstellen können. Die Positionierung der Lampen im Inneren des Scanners bietet somit einerseits den Vorteil, dass die Lampen immer sauber sind und dadurch eine optimale Lichtintensität gewährleistet wird. Andererseits wird vor Brandgefahr geschützt, da leichtere Materialien wie beispielsweise Folien nicht am Außenkasten kleben bleiben und Feuer fangen. Letztendlich bieten integrale Lampen zahlreiche Vorteile und reduzieren die Gefahr einer reduzierten Sortierleistung.

Sie nannten eine Menge Fortschritte, aber was bedeutet das für Ihre Kunden?

Philipp Knopp: Erstens können mit Hilfe einer verstärkten Lichtquelle mehr Informationen aus den Materialien extrahiert, analysiert und genutzt werden, um eine faktenbasierte Entscheidung darüber zu treffen, welches Material auszusortieren ist. Mehr Licht führt zu mehr Informationen und einer präziseren Sortierung. Unsere ersten Erfahrungen bei der Gewinnung von Deinking aus gemischtem Papierabfall haben gezeigt, dass mit unserer neuen Technologie Reinheitsgrade von > 95 – 96 % erreicht werden können. Dies ist viel mehr im Vergleich zu dem, was durch manuelles Sortieren erreicht werden kann. Die erzielten Fortschritte sind jedoch nicht auf eine einzige Anwendung beschränkt. So wurden beispielsweise auch gute Ergebnisse bei der Multilayer- und Thermoformsortierung erzielt. Aber auch andere Anwendungen zeigen vielversprechende Ergebnisse.

Ein weiterer Vorteil liegt in der einfachen Wartung, denn sowohl die Lampen als auch die Sensoren werden kontrolliert. Dies ermöglicht den Anlagenbetreibern, den Zustand der Sortieranlage kontinuierlich zu überprüfen und zu bewerten, ob die Anlage unter optimalen Bedingungen läuft. Im Falle von Abweichungen kann unverzüglich eingegriffen werden. Da auch der Alterungsprozess der Lampen überwacht wird, können die Lampen ausgetauscht werden, sobald über einen Lampenausfall informiert wird und damit einem Leistungsabfall entgegengewirkt werden. Hinsichtlich des NIR-Sensors, der sehr empfindlich auf Temperaturverschiebungen reagiert, profitieren die Kunden von der kontinuierlichen Kalibrierung der Technologie. In sehr schwierigen Umgebungen variieren die Temperaturen zwischen 8 und 28 °C, was sich negativ auf die Signale des Sensors und damit auf das gesamte Sortierergebnis auswirken kann. Unsere kontinuierliche Kalibrierung wirkt diesen Effekten entgegen, indem sie den Sensor an die jeweiligen Temperaturen anpasst. Dank dieser herausragenden Eigenschaft lassen sich Verluste erheblich vermeiden.

FLYING BEAM® erweist sich auch als sehr energieeffizient, da wir weniger Lampen als herkömmliche Systeme verwenden. Es werden Energieeinsparungen von 70 – 80 % erzielt, was bei Sortiersystemen mit mehreren Sortiermaschinen einer Kostenersparnis von einigen hundert Euro entspricht. Darüber hinaus trägt FLYING BEAM® dazu bei, die CO2-Bilanz der Anlage zu verringern, was im Zeitalter des Klimawandels unerlässlich ist und die Wirtschaftlichkeit der Anlage erhöht. Zusammenfassend lässt sich sagen, dass unsere einzigartige FLYING BEAM®-Technologie unverzichtbare Funktionen bietet, die Unternehmen dabei unterstützen, ihr Ziel einer hohen Materialrückgewinnungsrate über zahlreiche Abfallströmen hinweg zu erreichen.