Für kommunale und industrielle Kläranlagen mit begrenzten Entsorgungs- und Recyclingmöglichkeiten stellt der neue GEA biosolids Granulator die Weichen Richtung einer nachhaltigen Kreislaufwirtschaft.

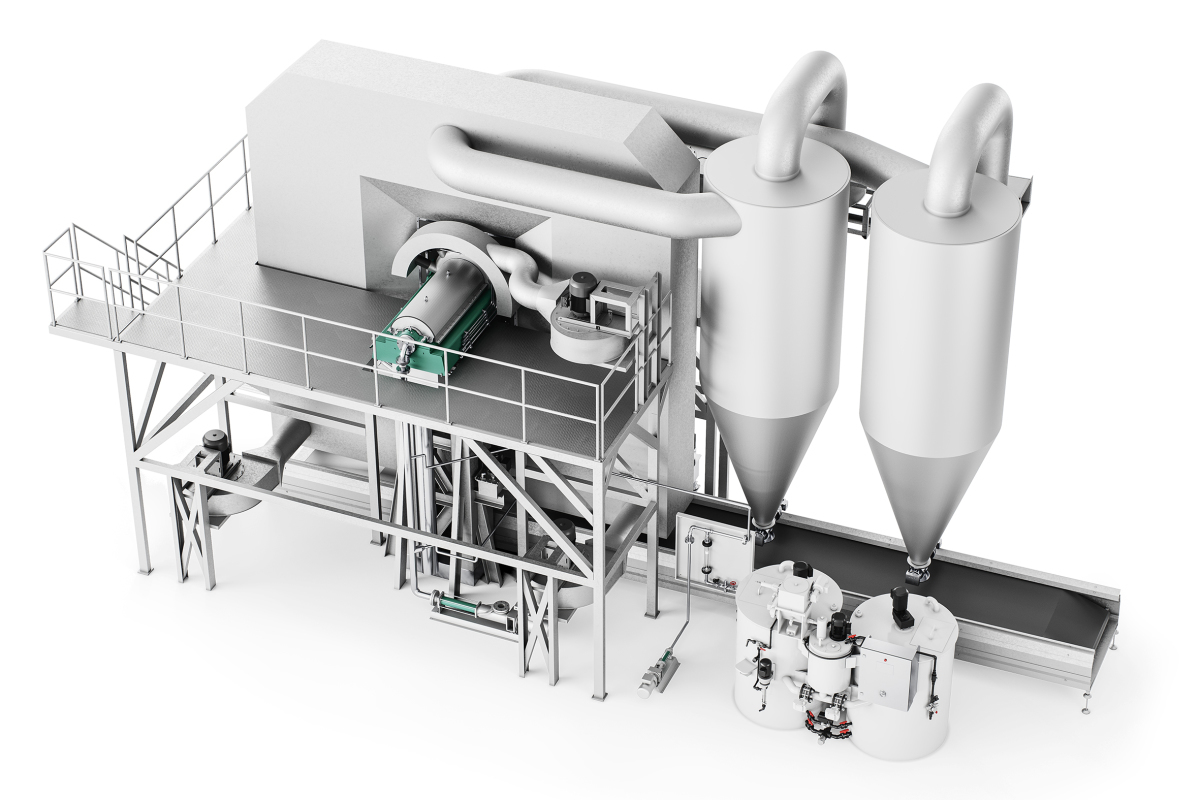

GEA biosolids Decanter prime 4000

GEA biosolids Decanter prime 4000

© GEA

GEA biosolids Decanter prime 4000

© GEA

Das bislang weltweit einzigartige Verfahren kombiniert zwei GEA Kompetenzen: die zentrifugenbasierte Entwässerung und die Trocknungstechnologie. Das Endprodukt eröffnet zusätzliche Verwertungsmöglichkeiten für den Endverbraucher, zum Beispiel in der Landwirtschaft, bei der Kompostierung oder bei der Verbrennung als Brennstoff und Brennstoffzusatz. Für den biosolids Granulator wurde GEA jetzt mit dem renommierten „Innovative Technology Award“ der Water Environment Federation (WEF) ausgezeichnet. Henni Weweler, GEA Senior Director Line Business Environment – Business Unit Separators, und James Hanson, P.E., GEA Mechanical Equipment US, nahmen die hohe Auszeichnung im Rahmen einer Zeremonie auf der WEFTEC 2022 in New Orleans entgegen. Überreicht wurde die Auszeichnung von Jamie Eichenberger, P.E., dem ehemaligen Präsidenten der Water Environment Federation.

Henni Weweler, GEA Senior Director Line Business Environment – Business Unit Separators (rechts) und James Hanson, P.E., GEA Mechanical Equipment US (links), nahmen die hohe Auszeichnung im Rahmen einer Zeremonie auf der WEFTEC 2022 in New Orleans entgegen. Überreicht wurde die Auszeichnung von Jamie Eichenberger, P.E., dem ehemaligen Präsidenten der Water Environment Federation (Mitte)

Henni Weweler, GEA Senior Director Line Business Environment – Business Unit Separators (rechts) und James Hanson, P.E., GEA Mechanical Equipment US (links), nahmen die hohe Auszeichnung im Rahmen einer Zeremonie auf der WEFTEC 2022 in New Orleans entgegen. Überreicht wurde die Auszeichnung von Jamie Eichenberger, P.E., dem ehemaligen Präsidenten der Water Environment Federation (Mitte)

© WEF

Henni Weweler, GEA Senior Director Line Business Environment – Business Unit Separators (rechts) und James Hanson, P.E., GEA Mechanical Equipment US (links), nahmen die hohe Auszeichnung im Rahmen einer Zeremonie auf der WEFTEC 2022 in New Orleans entgegen. Überreicht wurde die Auszeichnung von Jamie Eichenberger, P.E., dem ehemaligen Präsidenten der Water Environment Federation (Mitte)

© WEF

Stapelbares Endprodukt mit reduziertem Keimwachstum

Die GEA Experten haben eine Technologie entwickelt, die ganz im Sinne einer gelungenen Kreislaufwirtschaft steht. Die Restenergie, die beim Auswerfen des entwässerten Feststoffs aus der rotierenden Zentrifugentrommel entsteht, wird genutzt.

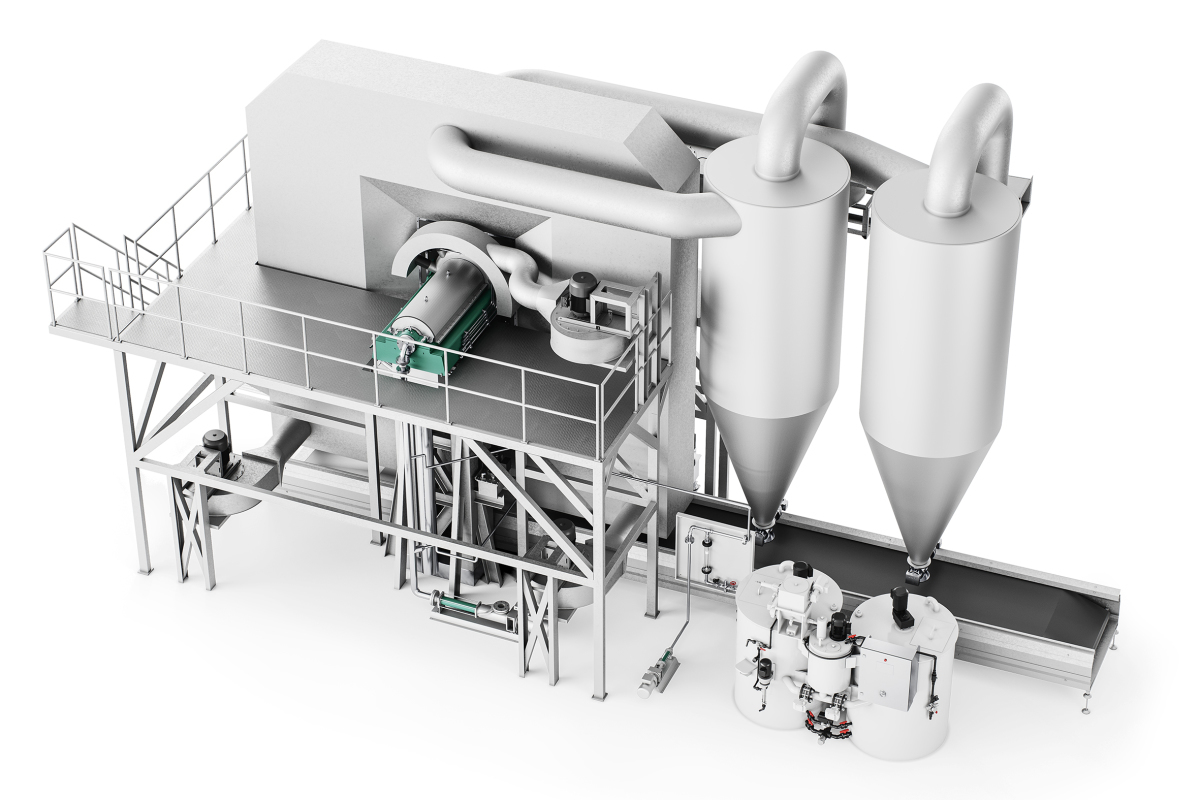

GEA biosolids Granulator – innovative Dry-on-Demand-Lösung für die Behandlung von Klärschlamm

GEA biosolids Granulator – innovative Dry-on-Demand-Lösung für die Behandlung von Klärschlamm

© GEA

GEA biosolids Granulator – innovative Dry-on-Demand-Lösung für die Behandlung von Klärschlamm

© GEA

So bewegen sich die Feststoffpartikel frei in der Trockenkammer. Die Partikel werden sofort durch einen heißen Luftstrom erhitzt, wodurch die Feuchtigkeit effizient verdampft. Durch einen sekundären Heißluftstrom werden die Feststoffpartikel dann in der Haupttrockenkammer weiter getrocknet. Innerhalb von Sekunden entsteht ein verbessertes getrocknetes Granulat mit bis zu 50 % Trockensubstanz. Diese Prozessergebnisse können entweder mit vor Ort verfügbarer Abwärme niedriger Temperatur (75 – 90 °C), mit aus einer Brennstoffquelle erzeugter Wärme oder mit einer Kombination aus beidem erzielt werden.

www.gea.com

GEA biosolids Decanter prime 4000

GEA biosolids Decanter prime 4000  Henni Weweler, GEA Senior Director Line Business Environment – Business Unit Separators (rechts) und James Hanson, P.E., GEA Mechanical Equipment US (links), nahmen die hohe Auszeichnung im Rahmen einer Zeremonie auf der WEFTEC 2022 in New Orleans entgegen. Überreicht wurde die Auszeichnung von Jamie Eichenberger, P.E., dem ehemaligen Präsidenten der Water Environment Federation (Mitte)

Henni Weweler, GEA Senior Director Line Business Environment – Business Unit Separators (rechts) und James Hanson, P.E., GEA Mechanical Equipment US (links), nahmen die hohe Auszeichnung im Rahmen einer Zeremonie auf der WEFTEC 2022 in New Orleans entgegen. Überreicht wurde die Auszeichnung von Jamie Eichenberger, P.E., dem ehemaligen Präsidenten der Water Environment Federation (Mitte)  GEA biosolids Granulator – innovative Dry-on-Demand-Lösung für die Behandlung von Klärschlamm

GEA biosolids Granulator – innovative Dry-on-Demand-Lösung für die Behandlung von Klärschlamm