Kreislaufwirtschaft im Fokus

17.01.2024Bereits seit 1903 setzt Continental mit der Runderneuerung von Lkw-Reifen ein Zeichen für mehr Nachhaltigkeit. So verlängert der Premiumreifenhersteller mit der Runderneuerung seit mehr als 120 Jahren die Lebensdauer von Reifen – für mehr Ressourcenschonung und geringere Kosten. Mehr als eine Million Lkw- und Busreifen runderneuert Continental jährlich weltweit. Laut einer Studie des Fraunhofer-Instituts für Umwelt-, Sicherheits- und Energietechnik (UMSICHT) sparen runderneuerte Reifen mittlerweile im Vergleich zu Neureifen bis zu 50 % CO2-Emissionen ein. Der Anteil an recycelten und erneuerbaren Materialien beträgt bei runderneuerten Reifen bis zu 85 %. Dabei stehen runderneuerte Reifen von Continental hinsichtlich Traktion, Haftung und Sicherheit Neureifen in nichts nach.

Jorge Almeida, Leiter Nachhaltigkeit des Reifenbereichs von Continental

Jorge Almeida, Leiter Nachhaltigkeit des Reifenbereichs von Continental

© Continental

„Seit mehr als 120 Jahren gehören wir zu den Pionieren bei der Runderneuerung von Lkw- und Busreifen“, erklärt Jorge Almeida, Leiter Nachhaltigkeit des Reifenbereichs von Continental. „Unsere Reifenrunderneuerung spart Rohmaterialien und Kosten – eine echte Win-win-Situation für Flottenbetreiber und die Umwelt.“

Aus alt mach neu: Heiß- und Kaltrunderneuerung

Reifen bestehen unter anderem aus Karkasse und Laufstreifen. Die Karkasse kann jedoch noch völlig intakt sein, während die Lauffläche das Ende ihrer Lebensdauer erreicht hat. Rund 70 % der Lkw- und Busreifen wurden 2022 auf der Grundlage von Industrieberichten und Studien zur Reifenherstellungspraxis als für die Runderneuerung geeignet eingestuft.

Im Rahmen der Runderneuerung wird das noch vorhandene Laufflächengummi sowie bei der Heißrunderneuerung auch die Seitenwand des Reifens abgeraut und ersetzt. Die Karkasse wird so für ein zweites und drittes Reifenleben vorbereitet.

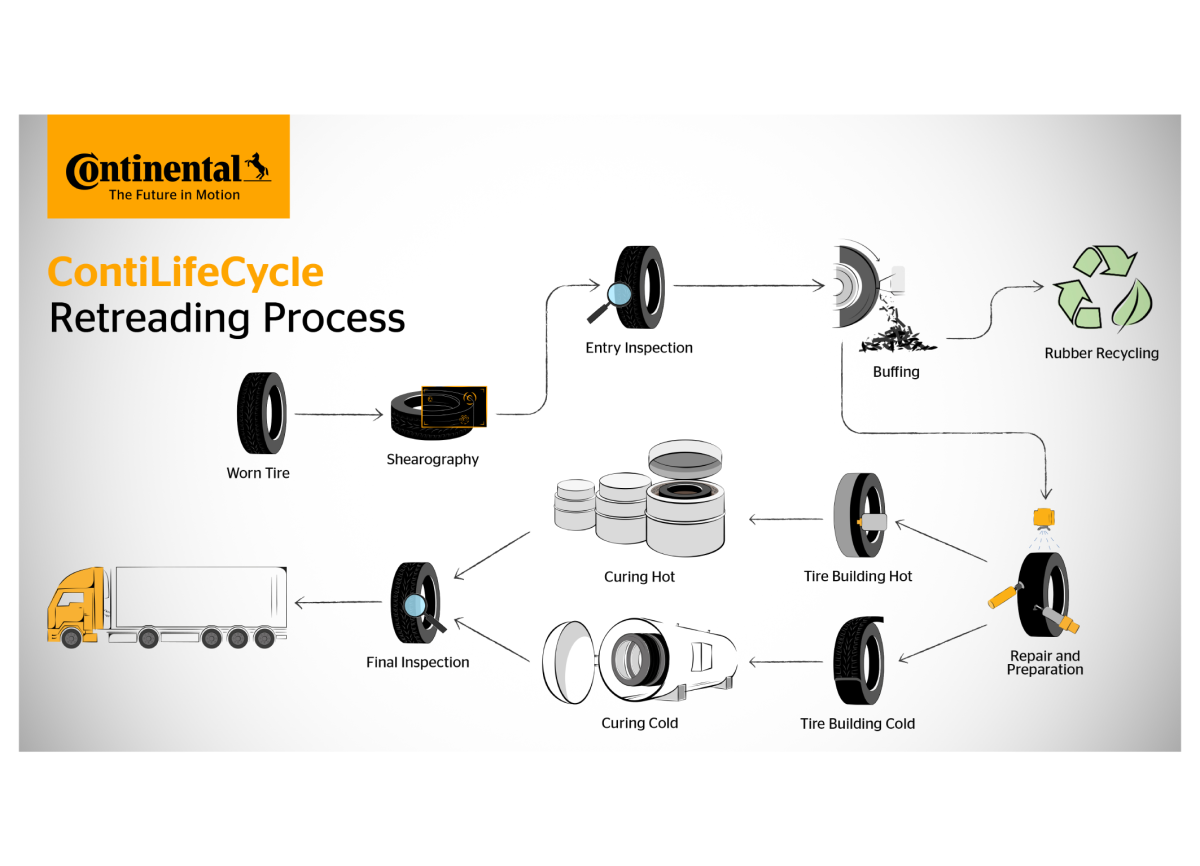

Runderneuerungsprozess für Lkw- und Busreifen

Runderneuerungsprozess für Lkw- und Busreifen

© Continental

Dabei setzt Continental modernste Analyseverfahren, Fertigungsmethoden sowie Recyclingtechnologien in der Heiß- und Kalterneuerung ein. Bei der Heißrunderneuerung wird in einem Heißvulkanisierungsverfahren die Karkasse von Wulst zu Wulst erneuert. Dabei wird eine neue Gummimischung auf die gebrauchte Karkasse aufgetragen. Bei Continental heißt dieses Verfahren ContiRe. Bei der Kaltrunderneuerung, im Angebot von Continental unter dem Namen ContiTread bekannt, wird ein profilierter und vorvulkanisierter Laufstreifen auf die abgeraute Karkasse aufgebracht. Die Kaltrunderneuerung erfolgt bei niedrigeren Temperaturen und mit vorvulkanisierten Laufflächen. In der Regel können sowohl bei der Heiß- als auch bei der Kaltrunderneuerung rund 70 % des Materials des Originalreifens wiederverwendet werden.

Von der Regeneratgewinnung zum vollintegrierten ContiLifeCycle-Werk

Continental-Werk in Seelze in der Region Hannover

Continental-Werk in Seelze in der Region Hannover

© Continental

In Hannover steht die Wiege der Reifenrunderneuerung von Continental. Bereits vor mehr als 120 Jahren konnten Reifen zur Runderneuerung in das Continental-Werk Hannover-Vahrenwald geliefert werden. Im Jahr 1903 kaufte das Unternehmen zusätzlich ein Fabrikgebäude in Seelze in der Region Hannover und errichtete auf dem Gelände eine Anlage zur Regeneratgewinnung, d.h. zur Aufbereitung und Wiederverwertung von Altgummi. Schon damals wurden täglich neun bis 13 t Altgummi verarbeitet. Das entspricht dem durchschnittlichen Gewicht von rund acht Pkw. Damit legte Continental bereits damals den Grundstein für zirkuläres und nachhaltiges Wirtschaften.

Im Jahr 2013 setzte Continental einen weiteren wichtigen Meilenstein in der Runderneuerung von Lkw-Reifen: Die Eröffnung des ContiLifeCycle-Werks in Hannover-Stöcken. Das Besondere an diesem Werk ist die Kombination aus einem Runderneuerungs- und einem Recyclingwerk. Mit einem integrierten Ansatz aus Heißrunderneuerung für Lkw- und Busreifen sowie einer eigens für das ContiLifeCycle-Werk entwickelten Gummirecyclinganlage setzt sich das Unternehmen seit einem Jahrzehnt aktiv für die nachhaltige Nutzung von Rohstoffen, Wasser und Energie ein. Seit der Eröffnung vor zehn Jahren haben im Werk in Hannover-Stöcken etwa 900 000 Lkw- und Busreifen eine verlängerte Lebensdauer durch die Runderneuerung erhalten.

Mehrwert für Flottenkunden

Tansu Isik, Leiter Region Süd, Fleet und OE Trailer des Reifenbereichs von Continental in der Region EMEA

Tansu Isik, Leiter Region Süd, Fleet und OE Trailer des Reifenbereichs von Continental in der Region EMEA

© Continental

Runderneuerte Reifen zahlen zudem auf das speziell auf Fahrzeugflotten ausgerichtete LODC-Konzept von Continental ein. „LODC steht für Lowest Overall Driving Costs - unser ganzheitlicher Beratungsansatz, der Flottenkunden hilft, ihre durch Reifen beeinflussten Betriebskosten zu senken“, erklärt Tansu Isik, Leiter Region Süd, Fleet und OE Trailer des Reifenbereichs von Continental in der Region EMEA. Das nachhaltige ContiLifeCycle-Konzept ist ein integraler Bestandteil unseres LODC-Ansatzes und bietet Flottenkunden heiß- und kalterneuerte Reifen, ein serviceorientiertes Karkassenmanagement mit ContiCasingAccount sowie langlebige und kraftstoffsparende Neureifen. "Mit unseren runderneuerten ContiRe- und ContiTread-Reifen können Flotten ihre Reifenkosten um bis zu 35 % senken und gleichzeitig die Umwelt schonen", erklärt Isik.

Ausbau des zirkulären Wirtschaftens

Die Runderneuerungsaktivitäten sind ein Beispiel für intelligente Kreislaufwirtschaftslösungen von Continental. So profitiert die Umwelt von der Runderneuerung, da der Einsatz wertvoller Ressourcen wie Rohöl, Naturkautschuk und Wasser deutlich reduziert werden kann. Darüber hinaus trägt die Runderneuerung zur Einsparung von CO2-Emissionen bei, da im Vergleich zur Herstellung eines Neureifens bis zu 70 % weniger Energie benötigt wird. Dass ein Großteil der Karkasse wiederverwendet werden kann, trägt zur Kosteneffizienz bei.

ContiLifeCycle-Werk zur Runderneuerung von Lkw- und Busreifen bei Continental am Standort Hannover-Stöcken

ContiLifeCycle-Werk zur Runderneuerung von Lkw- und Busreifen bei Continental am Standort Hannover-Stöcken

© Continental

Continental arbeitet daran, innovative Technologien und nachhaltige Lösungen entlang der gesamten Wertschöpfungskette voranzutreiben – von der Beschaffung nachhaltiger Materialien bis zum Recycling von Altreifen. So setzt das Unternehmen auch auf die Pyrolyse von Altreifen. Übergeordnetes Ziel ist es, bis spätestens 2050 60 % der im Reifenbau verwendeten Materialien aus Altreifen zurückzugewinnen.