Aufbereitung von Altautokarossen: Was passiert mit alten Autos?

Ein Auto setzt sich aus wertvollen Rohstoffen, aus 75 % Metall (Stahl, Kupfer, Leichtmetalle, Edelmetalle), daneben Glas, Reifen und anderen Kunststoffen zusammen. Mit einem Leergewicht von einer Tonne, besteht ein Fahrzeug aus ca. 600 kg Stahl, 10 kg Gusseisen und 90 kg Aluminium. Am Ende ihrer Nutzungsdauer haben deshalb Fahrzeuge einen Wert als Quelle für Ersatzteile und sowie als Quelle der enthaltenen sekundären Rohstoffe. Allein in den USA erreichen ca. 12 – 15 Millionen Fahrzeuge pro Jahr das Ende ihrer Lebensdauer, was eine starke Fahrzeugdemontageindustrie hervorgebracht hat.

Der Prozess des Autorecyclings ist recht komplex und erfolgt meist in 2 Stufen. Zunächst werden in einem Demontagebetrieb alle Betriebsflüssigkeiten, wie Treibstoff, Kühlerflüssigkeit, Motor-, Getriebe- und weitere Öle, Kältemittel der Klimaanlagen etc. abgelassen und aufgefangen. Ebenso erfolgt die Entnahme von Batterien, Airbags und Katalysatoren, die u.a. als Ersatzteile wiederverwertet werden.

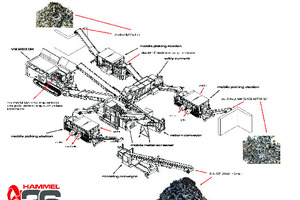

Während der zweiten Stufe erfolgt das Verarbeiten der Restkarosse, wobei zum einen ein eisen- und stahlhaltiger Schredderschrott sowie eine buntmetallhaltige Schredderfraktion gewonnen werden. Für die Zerkleinerung und Sortierung dieser Materialien hat die Fa. HAMMEL Recyclingtechnik GmbH eine komplette mobile Metallverarbeitungsanlage entwickelt.

Am Anfang des Zerkleinerungsprozesses wird ein langsam laufender 2-Wellenzerkleinerer eingesetzt. Der HAMMEL-Vorbrecher Typ VB 950 DK – RED GIANT – in einem neuen modernen Design ist mit einem leistungsstarken CAT C18 Stufe 5 Motor mit ca. 563 kW ausgestattet. Die Materialaufgabe des Inputmaterials wie Autokarossen, aber auch leichter Sammelmischschrott und weiße Ware erfolgt optimal über die beiden speziellen gegenläufigen Wellen.

Nach der Zerkleinerung wird das Ausgangsmaterial zu einem mobilen Metallsieb MMS 150 DK transportiert. Das integrierte Vibrationsfingersieb trennt das Material < 150 mm und > 150 mm. Das Überkorn wird über ein Rückführband wieder zum Vorbrecher zurückgeleitet, um erneut zerkleinert zu werden. Das gesiebte Material < 150 mm gelangt über eine Vibrationsrinne auf eine Magnettrommel, die permanent Eisen- und Nichteisenmaterial trennt, beide Materialien werden über Transportbänder ausgetragen.

Zur weiteren Verarbeitung gelangen die eisenhaltigen Teile auf ein mobiles Sortierband. Durch eine händische Sortierung von Einschlüssen, wie z.B. Müll, Kabel und Edelstahl wird nahezu sortenreines, vermarktungsfähiges FE-Material als Endprodukt hergestellt.

Die Nichteisenteile werden mit einem Wirbelstromabscheider in Aluminium- und Shredderleichtfraktion sortiert. Der Abscheider Typ MWA 1000 E ist semimobil auf einem Hakenlift verbaut und verfügt über eine Vibrorinne zur optimalen Zuführung des Materials auf das schnell rotierende Permanentmagnetsystem. Ein zeitlich veränderbares Magnetfeld induziert Wirbelströme in elektrisch leitenden Partikeln wie Aluminium und Kupfer und separiert diese über Transportbänder.

Weitere integrierte Sortiertische ermöglichen die Erzeugung einer sortenreineren Aluminiumfraktion, in der die Einschlüsse händisch aussortiert werden. Die produzierte Schredderleichtfraktion, ein Gemisch aus verschiedensten Materialien wie Kunststoff, Gummi, Glas und Restmetalle wird in Müllverbrennungsanlagen energetisch verwertet bzw. im Deponiebau oder Bergversatz eingesetzt.

Alle Komponenten der Metallanlage sind miteinander verbunden und die elektrischen Maschinen können durch einen integrierten Generator, der im Sieb MMS 150 DK installiert ist, angetrieben werden. Der Vorteil ist, dass diese „mobile“ Anlage an jedem anderen Ort mit kurzer Rüstzeit aufgestellt werden kann.

Das Hauptziel bei der Aufbereitung von Altkarosserien mit der HAMMEL-Anlage ist die Trennung verschiedener Materialströme auf einfache und kostengünstige Weise. Insgesamt können fast 99 % der im Altfahrzeug enthaltenen Metalle recycelt werden.

Auf den nächsten Demotagen der Firma Hammel, die regelmäßig stattfinden, kann die Anlage live im Einsatz auf dem Hammel-Gelände in Bad Salzungen besichtigt werden. Für nähere Informationen und Terminvereinbarung steht folgende E-Mail-Adresse zur Verfügung: info@hammel.de