Was kann die Aufbereitung bei der Altfahrzeugverwertung leisten?

Am Standort Espenhain bei Leipzig betreibt die SCHOLZ Recycling GmbH ein Aufbereitungszentrum für Altfahrzeug-, Misch- und Sammelschrotte. Bereits vor Inkrafttreten des Altfahrzeuggesetzes in Deutschland im Jahre 2006 hatte man begonnen, eine leistungsfähige Anlage zur Aufbereitung der Shredder-Leichtfraktion mit dem Ziel zu errichten, die geforderten Recyclingquoten für Altfahrzeugschrotte zu erfüllen. In den folgenden Jahren galt es, mit den steigenden Anlagendurchsätzen die Sortierung von Hand entscheidend zurückzudrängen und mit neuen Anlagenkonzeptionen das Ausbringen der NE-Metalle und der legierten Stähle zu erhöhen. Außerdem galt es, gut absetzbare Sekundärbrennstoffe zu erzeugen. Dabei mussten die mögliche künftige Nutzung der Kunststoffe und Veränderungen, die sich im Automobilbau vollzogen berücksichtigt werden. Im vorliegenden Artikel werden die abgeleiteten, innovativen Anlagenkonzeptionen und die damit erzielten Ergebnisse auszugsweise vorgestellt.

Die Verarbeitung von Altfahrzeugschrotten regelt in Deutschland das Altfahrzeuggesetz (AltfahrzeugV). Unter § 5 Entsorgungspflichten ist festgelegt, dass ab dem 01.01.2006 mindestens 80 % der Fahrzeugleermasse einer Wiederverwendung bzw. stofflichen Verwertung und insgesamt 85 % einer Verwertung (einschließlich energetischer Verwertung) zugeführt werden müssen. Im Jahre 2015 stiegen die Quoten auf 85 bzw. 95 M-%.

Die Altfahrzeuge werden zunächst in einem Demontagebetrieb (Altfahrzeug-Verwerter) von Schadstoffen befreit und trockengelegt, d.h. Ausbau von Batterie und Reifen, Entschärfen der Airbags sowie Ablassen aller Betriebsflüssigkeiten. Darüber hinaus kann der Verwerter Ersatzteile für den Wiedereinsatz entnehmen. Die Restkarossen werden nachfolgend im Allgemeinen gepresst und an Aufbereitungsanlagen verkauft.

Um die o.g. Recyclingquoten erfüllen zu können, hat die SCHOLZ Recycling GmbH am Standort Espenhain bereits vor Inkrafttreten der gesetzlichen Regelungen begonnen, leistungsfähige Aufbereitungsanlagen zu errichten. Dabei musste berücksichtigt werden, dass der Altfahrzeuganteil am gesamten zu verarbeitenden Stahlleichtschrott nur rd. ≤ 15 % (2005) bzw. rd. ≤ 34 % (2009) beträgt. Die überwiegende Schrottmenge besteht somit aus dem sog. Misch- und Sammelschrott (vorbehandelte Haushaltsgroßgeräte, außer Kühlschränke; Schrotte aus Haushaltsammlungen; vorbehandelte Haushaltkleingeräte) sowie Schrotten aus Gewerbe und Industrie.

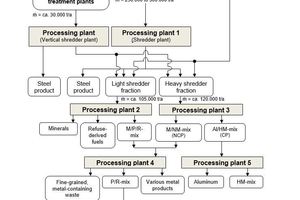

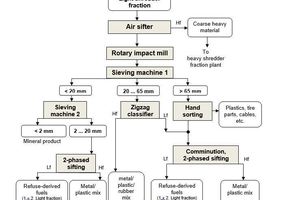

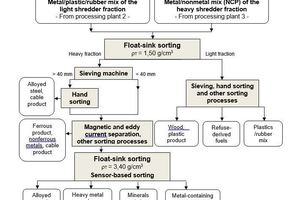

Um die vielfältigen Schrotte aufbereiten zu können, wurde eine stufenweise Aufbereitung konzipiert. Diese führt zwangsläufig zu einer komplexen Anlagenkonzeption (Bild 1). Nachfolgend wird auf einige der zugehörigen Anlagen näher eingegangen.

Aufbereitungsanlage 1 – Herstellung eines sauberen Stahlprodukts

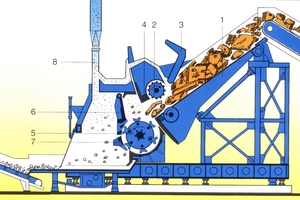

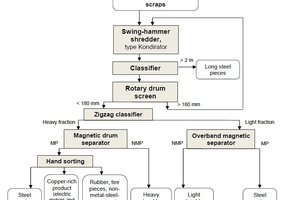

Die Aufbereitung der Stahlleichtschrotte verlangt zunächst einen weitestgehenden Aufschluss des Aufgabematerials in die Einzelkomponenten. Dafür sind prinzipiell Hammerreißer mit einem horizontal oder vertikal angeordneten Rotor geeignet. Infolge der darin auftretenden komplexen Beanspruchungen (insbesondere Zugbeanspruchung in Verbindung mit Biegung und Torsion) wird ein relativ guter Aufschlussgrad erreicht. Sollen mit dem in Automobilen üblicherweise eingesetzten Stahlleichtschrott gleichzeitig auch dickwandigere Stahlschrotte aufbereitet werden, so bietet sich dafür der in Espenhain installierte Kondirator, Bauart METSO Lindemann, Düsseldorf (Bild 2) an. Dieser besitzt jedoch gegenüber dem klassischen Hammerreißer (Shredder) mit 175 mm deutlich größere Rostöffnungen, die zwangsläufig zu einem größeren Anteil von nicht aufgeschlossenen Metall-Metall- und Metall-Nichtmetall-Verbunden im Zerkleinerungsprodukt führen. Um Störungen in den nachfolgenden Ausrüstungen zu vermeiden und die obere Stückgröße zu begrenzen, wurden dem Kondirator ein spezielles Klassiergerät für sehr lange Stücke und eine Trommelsiebmaschine nachgeschaltet (Bild 3). Die der Klassierung nachfolgende Aerostromsortierung vollzieht sich in einem Zick-Zack-Sichter bei einer mittleren Luftgeschwindigkeit von ca. 15 m/s. Aus dem entstehenden Steiggut wird mittels eines Überbandmagnetscheiders der dünnwandige Stahlschrott abgetrennt, wodurch eine relativ metallarme Shredder-Leichtfraktion entsteht. Das Sinkgut des Zick-Zack-Sichters gelangt zu einem Trommelmagnetscheider mit unterer Aufgabe, dessen Stahlprodukt nachfolgend von Hand geklaubt wird. Das unmagnetische Produkt bildet die Shredder-Schwerfraktion (Tab. 1).

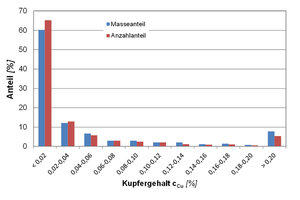

Aufwändige Untersuchungen des entstehenden Stahlschrotts ergaben, dass nur ein relativ geringer Cu-Inhalt im Stahl gelöst vorliegt. So besaßen 65 % der Stahlstücke der Stückgrößenklasse 35 – 60 mm (Stangensizer) einen Cu-Gehalt von < 0,02 % und nur 10 % einen von > 0,10 % (Bild 4), der mittlere Cu-Gehalt betrug 0,051 %.

Mit anderen Stückgrößenklassen ergaben sich ähnliche Ergebnisse. Somit liegen Ansatzpunkte für ein Verfahren vor, den Cu-Gehalt der Stahlschrotte entscheidend zu reduzieren. Eine automatische Klaubung der Stahlschrotte allein auf Basis der Röntgenfluoreszenz-Analyse führt nur zu Teilerfolgen.

Voraussetzung für den langfristigen Betrieb der Kondiratoranlage war das Einhalten der Emissionswerte in der Abluft der Anlage. Durch das Eindüsen von Wasser in den Zerkleinerungsraum, die Optimierung des Venturiwäschers sowie eine umfassende Abwasserreinigung mittels Druckentspannungsflotation u.a. Maßnahmen gelang es, die vorgegebenen Grenzwerte in der Abluft einzuhalten (Tabelle 2).

Aufbereitungsanlage 2 – Aufbereitung der Shredder-Leichtfraktion

Das konzipierte Verfahren berücksichtigt den häufig sehr hohen und stark schwankenden Anteil an Misch- und Sammelschrotten im Aufgabegut des Kondirators. Durch diesen gelangen gegenüber den „reinen“ Altfahrzeugschrotten deutlich höhere Anteile an mineralischen Bestandteilen in die Shredder-Leichtfraktion. Davon ausgehend wurde ein Anlagenkonzept entwickelt, das folgende Zielstellungen verfolgt:

a) Herstellung eines deponiefähigen mineralischen Produkts

Entscheidend für eine maximale Abtrennung der mineralischen Bestandteile ist eine weitestgehende Auflockerung der Shredder-Leichtfraktion, verbunden mit dem Auflösen der Verfilzungen, dem Lösen von feinkörnigen Anhaftungen sowie dem Zerkleinern der grobkörnigen mineralischen Bestandteile (Glas u.a.). Eine nachfolgende Siebklassierung bei w ≈ 3 mm führt zu einem Siebdurchgang mit > 80 % < 1 mm, der als Deponieersatzbaustoff Anwendung findet. Grundsätzlich ist auch denkbar, aus dem Feingut mittels Schwachfeld-Magnetscheidung ein Fe-Konzentrat für den Hochofeneinsatz zu gewinnen.

b) Erzeugung eines Sekundärbrennstoffs für den Einsatz in Zementwerken und Ersatzbrennstoff-Kraftwerken

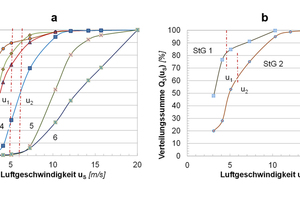

Das Ziel, einen heizwertreichen, weitestgehend metallfreien Brennstoff zu erzeugen, gelingt mittels Aerostromsortierung. Bei geringen Luftgeschwindigkeiten werden in einem Zick-Zack-Sichter vor allem Flusen, Schaumstoffe, Folien, Holz und dünnwandige Kunststoffe im Steiggut ausgetragen (Bild 5a). Ihre weitestgehend quantitative Abtrennung gelingt bei relativ niedrigen Feststoffbeladungen (< 0,5 kg/m3) und durch zweistufige Sichtung. Unvermeidlich ist der gleichzeitige Austrag sehr geringer, meist drahtförmiger Metallanteile, die nur nach ihrer Verkugelung in einer Turborotormühle abgetrennt werden könnten. Der entstehende Ersatzbrennstoff (Steiggut 1 und 2) weist einen Brennwert (Hu) von 18 MJ/kg TS bei einem Cl-Gehalt von rd.1 % auf.

c) Weitestgehend vollständige Anreicherung der dickwandigen Kunststoffe, der Stähle, aller NE-Metalle und ihrer Verbunde in einem Zwischenprodukt

Die relativ geringe mittlere Luftgeschwindigkeit auch im zweiten Zick-Zack-Sichter führt zwangsläufig zu einem hohen Metallausbringen (Stähle, NE-Metalle, metallhaltige Verbunde) in den entstehenden Sinkgütern (Metall/Kunststoff/Gummi-Gemisch). Untersucht wurde die Stückgrößenklasse: 2 – 0 mm in einem Labor-Zick-Zack-Sichter bei geringer Feststoffbeladung. Das auf der Grundlage der o.g. Zielstellungen und umfangreicher Untersuchungen entwickelte Verfahrensfließbild zeigt Bild 6, entsprechende Ergebnisse Tabelle 3.

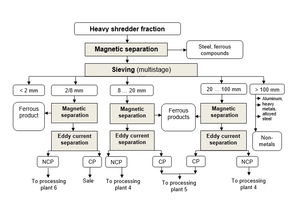

Aufbereitung der Shredder-Schwerfraktion

Aufbereitungsanlage 3 – Herstellung eines Aluminium-Schwermetall-Gemisches

Um eine hohe Effektivität der nachfolgenden Sortierprozesse zu erreichen, muss die Shredder-Schwerfraktion zunächst klassiert werden (Bild 7). Diese erfolgt mehrstufig, wobei sich eine hohe Feuchte negativ auf die Trennschärfe der Klassierung bei 2 mm auswirken. Für die Magnetscheidung und Wirbelstromsortierung wurden bewährte Ausrüstungen eingesetzt. Fast alle entstehenden Produkte, ausgenommen die Siebfraktion < 2 mm und die magnetischen Produkte, werden in nachfolgenden Anlagen weiter aufbereitet.

Aufbereitungsanlage 4 – Gewinnung der restlichen Metalle und Herstellung eines kunststoffreichen Produkts

Im Verlaufe der bisherigen Aufbereitung der Shredder-Leicht- und -Schwerfraktion entstanden mehrere, sehr unterschiedlich zusammengesetzte metallhaltige, kunststoffreiche Abfälle. Ihre weitere Aufbereitung hatte folgende Zielstellungen zu erfüllen:

Maximale Rückgewinnung des Metallinhalts in Form verkaufsfähiger Produkte

Herstellung eines Kunststoff/Gummi-Gemischs, das für eine weitere Kunststoffsortierung geeignet ist

Erzeugung eines Sekundärbrennstoffs, der möglichst wenige der verwertbaren Kunststoffe enthält

Umfangreiche Voruntersuchungen ließen erkennen, dass mit Hilfe der Schwimm-Sink-Sortierung gute Voraussetzungen geschaffen werden, die o.g. Zielstellungen zu erfüllen.

Die Schwimm-Sink-Sortierung, durchgeführt in einer Magnetittrübe bei einer Trübedichte von rT = 1,5 g/cm3, führt zu einem sehr metallarmen Schwimmgut. Bei der Sortierung der Stückgrößenklasse 5 – 20 mm ergeben sich Metallgehalte < 0,5 %, in den gröberen Stückgrößenklassen treten durch Verhakungen der Kupferdrähte etwas höhere Cu-Verluste auf. Der Gehalt an brennbaren Bestandteilen im Sinkgut liegt bei 10 %. Durchgeführte Dichteanalysen zeigten, dass die im Sinkgut enthaltenen brennbaren Bestandteile fast ausschließlich eine Dichte > 1,55 g/cm3 besaßen. Damit bestätigte sich die sehr hohe Trennschärfe des Schwimm-Sink-Prozesses. Die aufgetretenen Magnetitverluste werden entscheidend durch den Schaumstoffgehalt im Schwimmprodukt bestimmt, mit dem Sinkgut sind Verluste von < 1 kg/t verbunden.

Die technische Umsetzung der vorgenannten Ziele erfolgte für die Stückgrößenklasse 5 – 20 mm und 20 – 100 mm in zwei getrennten Anlagen Bild 11 zeigt das Verfahrensfließbild für die Stückgrößenklasse 20 – 100 mm. Die Anlage für die Stückgrößenklasse 5 – 20 mm konnte in ihrem Ausrüstungsaufwand etwas einfacher gestaltet werden.

Aufbereitungsanlage 5 – Schwimm-Sink-Sortierung des Aluminium-Schwermetall-Gemisches

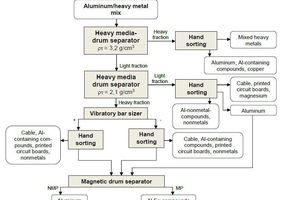

Für die Sortierung von Aluminium/Schwermetall-Gemischen bieten sich die Schwimm-Sink-Sortierung und die automatische Klaubung auf der Basis der Röntgentransmissionsanalyse an. Auf der Grundlage der mit beiden Sortierprozessen im Rahmen großtechnischer Untersuchungen erreichten Trennergebnisse, der geplanten Durchsätze und des möglichen Einsatzes für andere Trennaufgaben wurde eine zweistufige Schwimm-Sink-Sortierung gewählt (Bild 8).

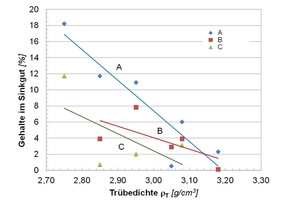

Die erste Stufe erfolgt in einer FeSi-Schwertrübe mit einer Trübedichte von etwa 3,2 g/cm3. Wird diese unterschritten, gelangen zu viel Aluminium und aluminiumhaltige Verbunde in das Sinkgut (Bild 9). Die FeSi-Verluste betragen 4 bis 6 kg/t, wovon ca. 85 % auf Anhaftungen sowie nicht bzw. nur teilweise entleerte Rohre und gefaltete Bleche zurückzuführen sind. Das entstehende Sinkgut wird nachfolgend von Aluminium und aluminiumhaltigen Verbunden befreit sowie auf Kupfer geklaubt, um höhere Erlöse gewinnen zu können. Das als Mischmetall ausgewiesene Produkt besteht aus dem restlichen Kupfer, aus Messing, Zink, Blei, legiertem Stahl sowie schwermetallhaltigen Verbunden.

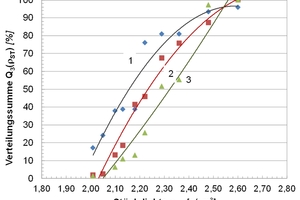

Für die 2. Sortierstufe eignet sich eine Magnetittrübe mit einer Trübedichte von rd. 2,1 g/cm3. Die Magnetitverluste liegen in der gleichen Größenordnung wie in der 1. Stufe. Das entstehende Sinkgut (Dichteklasse 2,1 - 3,2 g/cm3) wird mittels Stangensizer klassiert, um die nachfolgende Handklaubung zu erleichtern. Ein Masseverhältnis Siebüberlauf zu Siebdurchgang von etwa 2/3 zu 1/3 erwies sich hinsichtlich der Klaubeleistung als sehr vorteilhaft.

Das Schwimmgut (Dichteklasse – 2,1 g/cm3) besteht überwiegend aus Al/NE-Metall-Verbunden und Nichtmetallen, aber auch aus aufgeschlossen frei vorliegenden Al-Knet- und –Gusslegierungen mit entsprechenden offenen und geschlossenen Hohlräumen. Letztere werden von Hand aussortiert und gemeinsam mit der „sauberen“ Dichteklasse 2,1 bis 3,2 g/cm3 einer Magnetscheidung unterzogen. Diese liefert ein Al-Produkt mit einem sehr niedrigen Fe-Gehalt.

Untersuchungen zur Stückdichte von Leiterplatten ohne, mit wenigen und mit vielen Bauelementen ergaben, dass die Leiterplatten in einer breiten Dichteverteilung vorliegen (Bild 10). Überwiegend gelangen sie jedoch in die Dichteklasse 2,1 – 3,2 g/cm3, so dass sie statt von Hand auch automatisch mit Hilfe einer Farb-CCD-Kamera geklaubt werden könnten.

Aufbereitungsanlage 6 – Metallgewinnung aus den feinkörnigen, metallarmen, mineralreichen und kunststoffhaltigen Abfällen

In den Aufbereitungsanlagen 3 und 4 entstehen metallarme Abfälle mit stark wechselnden Anteilen an Mineral- und Organik-Komponenten. Die Entwicklung eines dafür geeigneten, gleichzeitig wirtschaftlichen Aufbereitungsverfahrens stellte eine enorme Herausforderung dar. Im Dezember 2018 konnte die Aufbereitungsanlage in Betrieb genommen werden. Das über viele Jahre entwickelte Verfahren wurde schließlich im Mai 2019 patentiert.

Aufbereitung der Kunststoff/Gummi-Gemische

Die in der Aufbereitungsanlage 4 entstehenden Kunststoff/Gummi-Gemische enthalten 50 bis 70 % Kunststoffe, 20 bis 30 % Gummi und 5 bis 10 % Holz. Der Cl-Gehalt des Gemischs liegt zwischen 1,5 und 3 %, wobei als Chlorträger sowohl Kunststoffe (PVC u.a.) als auch Gummisorten auftreten. Der Brennwert des Gemisches erreicht Werte > 28 MJ/kg TS.

Vor Beginn jeder Aktivität, die Kunststoff/Gummi-Gemische weiter aufzubereiten, müssen Ansatzpunkte für einen Absatz der zwangsläufig entstehenden chlorreichen Produkte bestehen, denn die Gewinnung eines hochwertigen Kunststoffs (PP, PE, ABS, PS u.a.) bzw. eines chlorarmen Sekundärbrennstoffs (SBS) ist mit einer Cl-Anreicherung im verbleibenden Rest verbunden.

Für die Herstellung eines chlorarmen SBS bietet sich die automatische Klaubung auf der Basis der Röntgentransmission und die Schwimm-Sink-Sortierung bei einer Trübedichte von rT = ca. 1,20 g/cm3 an. Das entstehende Produkt (Dichteklasse -1,20 g/cm3) könnte auch als Hochofengranulat eingesetzt werden. Steht die Gewinnung hochwertiger Kunststoffgemische im Vordergrund, kommt bisher nur die Dichtetrennung bei einer Trübedichte von rT = 1,08 g/cm3 in Betracht. Die automatische Klaubung der ökonomisch wertvollen Kunststoffe gelingt bisher mit verträglichem Aufwand nicht, da diese in automobilen Anwendungen überwiegend eine schwarze Farbe besitzen.

Gesamtergebnis

Es konnte gezeigt werden, dass mit den in Espenhain errichteten Aufbereitungsanlagen die seit 2015 für Altfahrzeuge gesetzlich geforderten Verwertungsquoten übererfüllt werden können (Tabelle 4).

Die sehr guten Ergebnisse liegen in den gewählten Anlagenkonzeptionen begründet, die

ein sehr hohes Metallausbringen ermöglichen

den Glasinhalt der Altfahrzeuge vollständig in das mineralische Produkt überführen und

einen absetzbaren Sekundärbrennstoff liefern

Nur rund 3 M.-% müssen als Verlust gerechnet werden, d. h. die Ziele der Kreislaufwirtschaft sind in hohem Maße erreicht worden.

Ausblick

Durch die zunehmende Elektromobilität und den steigenden Einsatz von Li-Ionen-Batterien in vielen netzunabhängigen Geräten und Apparaten werden die Aufbereitungsbetriebe aktuell vor neue Herausforderungen gestellt. Besonders der verstärkte Einsatz von kohlenstofffaserverstärkten Kunststoffen (CFK) im Automobilbau und ihre teilweise Anwendung als Metall/CFK-Verbund führen zu neuen Anforderungen an die Zerkleinerungs- und Sortiertechnik, aber vor allem auch an die Analytik. Die Scholz Recycling GmbH stellt sich diesen Anforderungen und hat bereits mit entsprechenden Forschungsarbeiten zu einigen der künftig zu lösenden Aufgaben begonnen.