Ein integrierter Ansatz für die Nutzung alternativer Brennstoffe bei der Zementherstellung

Credit/Quelle: http://www.indexmundi.com/commodities/?commodity=coal-australian&months=60 (access on Nov. 29th, 2017)

Credit/Quelle: http://www.indexmundi.com/commodities/?commodity=coal-australian&months=60 (access on Nov. 29th, 2017)

Angesichts neuer Herausforderungen bei der Bewältigung wachsender Mengen von Post-Consumer-Abfällen bietet die Koppelung von Aufberei-

tungssystemen für Abfälle und Rohstoffe eine tragfähige Lösung und große wirtschaftliche Vorteile.

1 Einleitung

Die Welt steht mit Blick auf die Handhabung ständig wachsender Mengen produzierter Abfallstoffe vor einer wachsenden Herausforderung, während gleichzeitig Umweltbelastungen die Reduzierung des Einsatzes fossiler Brennstoffe in industriellen Prozessen vorantreiben. Die Zementherstellung macht in dieser Hinsicht keine Ausnahme.

Doch wurde Abfall bislang als ungewollt angesehen – nur geeignet, vergraben und an künftige Generationen weitergegeben zu werden – wird er dank seines Wertes als eigenständige Energiequelle nun weitaus höher geschätzt. Dies ist in jeder Hinsicht eine Win-Win-Situation, da geringere Mengen physischen Materials zu lagern sind und ein größerer Ersatz für fossile Brennstoffe gleichzeitig hilft, die Energiekosten und CO2-Emissionen der Zementherstellung zu senken.

Die Loesche GmbH hat die Technologien, die zur Optimierung der Produktion und Verbrennung von Ersatzbrennstoffen in Kalzinatoren und Öfen erforderlich sind, vereint und stützt sich dabei auf 111 Jahre Erfahrung in der Entwicklung und Lieferung von Spezialmühlen zum Mahlen von Kohle, Zementrohstoffen und Klinker. Dank seiner beiden Konzernunternehmen, die auf die Zerkleinerung von Abfällen, Pyroprozess-Technologie und Prozessoptimierung spezialisiert sind, ist Loesche nun in der Lage, ein vollständig integriertes Paket anzubieten, das alle Aspekte der Nutzung von Ersatzbrennstoffen in der Zementherstellung abdeckt.

2 Abfall als Herausforderung

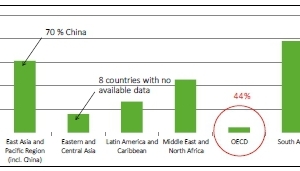

Das Abfallaufkommen nimmt weltweit zu. Dies ist ganz offensichtlich ein Ergebnis des allgemeinen Bevölkerungswachstums, doch spielen auch andere Faktoren eine Rolle, wie zum Beispiel die zunehmende Verstädterung in den Entwicklungsländern. Bild 1 zeigt anhand der Daten der Weltbank die regionalen Unterschiede in den Wachstumsraten im Zeitraum von 2005 bis 2025. In diesen 20 Jahren wird sich das städtische Abfallaufkommen in Südasien fast verdoppelt haben – Afrika und die östliche Asien-Pazifik-Region werden dicht dahinter folgen. Zwar prognostiziert die Weltbank für die OECD-Länder ein urbanes Abfallwachstum von lediglich ca. 10 %, doch darf dabei nicht vergessen werden, dass dieser Wirtschaftsraum derzeit 44 % des weltweiten Mülls produziert.

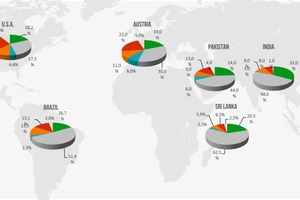

Auch hinsichtlich der Zusammensetzung der produzierten Siedlungsabfälle besteht eine beträchtliche Vielfalt. Bild 2 zeigt, dass in China organische Stoffe beinahe 60 % der gesamten Abfallmenge ausmachen; Papier, Pappe und Kunststoffe – die wichtigsten Brennstoffkomponenten des Abfalls – dagegen weniger als 20 %. Dagegen sind weniger als 30 % der in den USA produzierten Siedlungsabfälle organisch, während die potenziellen Brennstoffbestandteile über 40 % betragen.

Bislang wurden Abfälle üblicherweise gesammelt, bearbeitet (aufbereitet) und entsorgt. Durch die Aufbereitung kann, unter geeigneten Bedingungen, ein Teil des Abfallstroms weiterverwendet werden. Hier liegt die Herausforderung darin, die Qualität des verwendbaren Materials zu verbessern, damit ein größerer Anteil an der Gesamtmenge vielfältiger eingesetzt werden kann und folglich weniger Müll zur Deponie oder sonstigen Entsorgung geliefert wird.

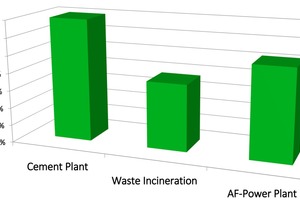

Die Umwandlung von Abfall in Energie ist eine klare Option, doch hängt der Wirkungsgrad dieser Umwandlung in hohem Maße vom technologischen Konzept ab. Bild 3 veranschaulicht die unterschiedlichen Umwandlungswirkungsgrade beim Einsatz alternativer Brennstoffe (z.B. Siedlungs- und Industrieabfälle) für die Energieerzeugung. Nach den Angaben des Bundesverbandes Sekundärrohstoffe und Entsorgung e.V. wird durch das Verbrennen dieser Abfallarten in einer konventionellen Verbrennungsanlage ein Energieumwandlungswirkungsgrad von ca. 35 % erreicht. Dagegen wird der Wirkungsgrad beim Einsatz von Abfall zur Befeuerung der Zementherstellung nahezu verdoppelt – es wird mehr Energie gewonnen, und die spezifischen Emissionen aus der Produktion werden reduziert.

Diese Tatsache ist den Zementproduzenten nicht verborgen geblieben, insbesondere in Ländern, die über die nötige Infrastruktur verfügen, um Abfälle für die Nutzung als Brennstoffe zu handhaben, zu trennen und aufzubereiten. So beträgt in Deutschland der Anteil alternativer Brennstoffe an der für die Zementherstellung eingesetzten Prozessenergie mehr als 60 %. In Österreich ist der Anteil mit über 70 % sogar noch höher, wobei ausgewählte Industrie- und Gewerbeabfälle bei Weitem den größten Bestandteil des alternativen Brennstoffmixes ausmachen.

3 Wie hoch sind die Kosten?

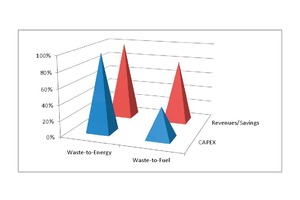

Der Einsatz von Abfall als alternativen Brennstoff in der Zementherstellung ist nicht nur energieeffizienter, sondern meistens auch kostengünstiger zu implementieren. Zum Vergleich der Kosten und Erträge eines kürzlich abgewickelten Projekts zur Energiegewinnung aus Abfall in Lateinamerika – gegen Nutzung von Abfall als Brennstoff in Zementwerken – wurde dem Projekt ein Standardwerk mit einer ungefähren Klinkerproduktion von 4000 t pro Tag gegenübergestellt. Dazu wurden die zur Erreichung einer 90 %igen Substitutionsrate erforderliche Abfallmenge, die entstehenden Kosten sowie die Einsparungen an (kohlenbasierter) Primärenergie berechnet. In einem zweiten Schritt wurde der aus Abfall gewonnene Brennstoff skaliert, um der Menge des im neuen Müllheizkraftwerk eingesetzten Abfalls zu entsprechen. Natürlich erhebt ein solcher Vergleich nicht den Anspruch, alle möglichen Konfigurationen von Müllheizkraftwerken oder des Einsatzes alternativer Brennstoffe in Zementwerken aufzuzeigen, doch sind die Ergebnisse spannend! Im Vergleich zu einem Müllheizkraftwerk würde sich der gesamte Investitionsaufwand für den Einsatz in Zementwerken nur auf 30 - 40 % belaufen, wohingegen der Ertrag (Stromverkäufe ggü. Kohleeinsparungen) im Bereich von 75 - 85 % liegen würde!

Somit ist klar, dass sowohl der Bau neuer als auch die Umrüstung bestehender Zementwerke hin zur Verbrennung alternativer Brennstoffe aus Abfällen erhebliche wirtschaftliche Vorteile im Hinblick auf die Investitions- und Betriebskosten bieten können. Was wird tatsächlich benötigt, um ein höheres Maß an Brennstoffsubstitution zu erreichen und welche Auswirkungen hat das in Bezug auf die erforderliche Technologie?

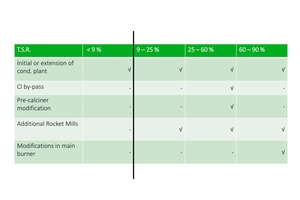

Für thermische Substitutionsraten (TSR) von 9 % oder weniger bei einem bestehenden Zementwerk ist nur wenig Aufwand erforderlich, abgesehen von Arbeiten an der Brennstoffaufbereitungsanlage, die ggf. neu installiert oder, sofern bereits alternative Brennstoffe genutzt werden, deren Kapazität erweitert werden muss. Daher lässt sich der Investitionseinsatz wahrscheinlich begrenzen. Ist die anfängliche Zurückhaltung beim Umgang mit Abfall erst einmal überwunden, ist die Richtung klar.

Zur Steigerung der TSR auf den nächsten Schwellenwert von bis zu 25 % des Brennstoffeinsatzes muss nicht nur die Brennstoffaufbereitungsanlage ertüchtigt werden – es ist auch eine größere Zerkleinerungskapazität erforderlich. Erst bei Erreichung des nächsten Meilensteins, d.h. einer TSR von 25 % bis 60 %, erfordert das Engagement für den Einsatz alternativer Brennstoffe ein Höchstmaß an Investitionen.

In diesem Fall sind für gewöhnlich größere Umbauten der Anlageninfrastruktur nötig, einschließlich Änderungen des Kalzinatorbereichs und Installation eines Chlorbypass-Systems. Zudem ist ein weiterer Ausbau der Brennstoffaufbereitung und Zerkleinerungskapazitäten vorzunehmen.

Danach stützt sich die Erzielung höherer TSRs auf die bereits getätigten Investitionen, im Wesentlichen durch Ergänzungen der bereits durchgeführten Maßnahmen. Wieder werden Brennstoffaufbereitungssysteme mit höherer Kapazität benötigt, und es sind Änderungen der Hauptbrenner erforderlich, um ihnen die effiziente Handhabung größerer Anteile alternativer Brennstoffe zu erlauben.

Diese Analyse zeigt eindeutig, dass sich die Rentabilität mit steigender TSR erhöht – und die größten Einsparungen mit dem höchsten Einsatz alternativer Brennstoffe erzielt werden (siehe Bild 5).

4 Verständnis der Anforderungen

Durch die Bündelung der Fachkenntnisse seiner Konzerngesellschaften in den Bereichen Zerkleinerung, Pyroprozess-Technologie, Anlagenoptimierung, Energiesysteme sowie Entwicklung und Betrieb von Zementwerk-Ausrüstung kann Loesche als einziges Unternehmen Zementproduzenten dabei unterstützen, die Vorteile des intensiven Einsatzes von Brennstoffen aus Abfall zu nutzen. Dieses Fachwissen wurde noch erweitert, als 2012 sowohl die aixergee GmbH, spezialisiert auf Prozessoptimierung in Zementwerken und CFD-Simulationen, als auch das österreichische Unternehmen A TEC (einschließlich Greco Combustion Systems aus Brasilien) Teil des Loesche-Konzerns wurden. Deshalb kann Loesche heute nicht nur Ausrüstung liefern, sondern auch alle Modifizierungsmaßnahmen entwickeln und durchführen, die zur Erhöhung des alternativen Brennstoffeinsatzes in Zementwerken erforderlich sein können.

Im Folgenden werden einige dieser Kompetenzen und Fähigkeiten näher beschrieben. A TECs Know-how liegt im Bereich Zement-Pyroprozesse. Seit Mitte der 1990er Jahre konzentriert sich das Unternehmen auf den Einsatz alternativer Brennstoffe bei der Zementherstellung und ist in der Lage, komplette Anlagen für Sekundärbrennstoffe zu liefern, die nahezu alle Arten festen und flüssigen Abfalls handhaben, aufbereiten, lagern und dem Ofen zur Verbrennung zuführen. Parallel dazu werden nötigenfalls Pyroprozess-Änderungen für die Verbrennung alternativer Brennstoffe vorgenommen, zum Beispiel an Vorwärmern, Kalzinatoren und Zusatzausrüstung.

Eine weitere Stärke von A TEC zeigt sich in der Rocket Mill-Technologie, konzipiert für die Herstellung hochqualitativer Sekundärbrennstoffe mit besonderen Eigenschaften, die sehr hohe Substitutionsraten ermöglichen. Ein entscheidender Vorteil der Rocket Mills: Sie können in ein bestehendes Zementwerk integriert werden und erlauben den Produzenten das effiziente Management der eigenen Brennstoffversorgung, ohne sich um die Ausgabequalität sorgen oder auf externe Lieferanten verlassen zu müssen, die möglicherweise nicht in der Lage sind, die strengen Qualitätsvorgaben zur Erzielung hoher TSRs zu erfüllen.

Die Technologie hinter der Rocket Mill ermöglicht die Zerkleinerung von vorsortierten Haushalts- und Gewerbeabfällen mit einer Schüttdichte von 100 – 300 kg/m³ auf 15 mm Größe (bei 50 % < 5 mm) in nur einem Schritt. Der Aufbereitungsprozess sorgt nicht nur für die Zerkleinerung, sondern erhöht auch die spezifische Oberfläche des Abfallmaterials und verleiht ihm so bessere Zündungs- und Verbrennungseigenschaften – wesentliche Faktoren für die angestrebte Erzielung hoher TSRs.

Besonders wichtig bei hohem Feuchtigkeitsgehalt des Rohmülls: Der physikalische Prozess in der Rocket Mill bietet einen Trocknungseffekt, so dass eingebrachtes Material mit 25 % Feuchte in Brennstoff mit 15 % Restfeuchte oder weniger umgewandelt werden kann.

Natürlich ist die Investition in Ausrüstung nur ein Aspekt zur Erreichung eines erfolgreichen Übergangs hin zum Einsatz größerer Mengen alternativer Brennstoffe in einem Zementwerk. Die aixergee, die ihre Kompetenz im Bereich Prozessoptimierung in den Loesche-Konzern eingebracht hat, kann die Funktionsweise einer Anlage bewerten, etwaige Beschränkungen erkennen und deren Ursache ermitteln. Anschließend können geeignete Lösungen zur Optimierung des Anlagenbetriebs aufgezeigt werden.

Die Anlagenoptimierung ist jedoch nicht nur auf den Fall beschränkt, in dem ein Zementproduzent die Zusammensetzung seines Brennstoffmixes ändern will. Tatsächlich machen Kostendruck und sich ändernde Beschickungs- und Produktparameter die Optimierung häufig zu einer andauernden Erfordernis, wobei Änderungen der eingesetzten Ausrüstung regelmäßig nötig sind. Die Herausforderung hier: Der Prozess innerhalb eines Kalzinators oder eines Ofens stellt sich von außen anders dar. Deshalb ist die Prozessmodellierung von Parametern wie Gas- und Feststoffströmen, Verbrennungsprozess, Emissionen und Klinkerqualität vor Umsetzung konkreter Systemänderungen erforderlich.

Bei erhöhter Nutzung sekundärer Brennstoffe kann die aixergee CFD und andere Techniken zur Modellierung des Ofen- oder Kalzinatorverhaltens unterschiedlicher Abfallpartikel anwenden und zu einem besseren Verständnis dessen beitragen, wie diese Partikel strömen, interagieren und brennen. Das Ergebnis dieser Studien kann anschließend für die Erstellung von Fließbildern zur Prozessoptimierung genutzt werden.

5 Einsatz alternativer Brennstoffe bei der Zementherstellung

Generell gilt, die Erhöhung des Anteils alternativer Brennstoffe – wie zum Beispiel aus Post-Consumer- und Gewerbeabfällen – stellt einen attraktiven Ansatz für Zementproduzenten dar, die an der Senkung ihrer Energiekosten interessiert sind. Trotzdem ist es wichtig, gleichzeitig den stabilen Anlagenbetrieb – ungeachtet möglicher Schwankungen in der Brennstoffzusammensetzung – sicherzustellen und die spezifizierte Qualität des Klinkerprodukts dauerhaft zu erreichen. Zudem muss der Wartungsaufwand für Anlagen, in denen große Mengen alternativer Brennstoffe verbrannt werden, gering bleiben, da erhöhte Servicekosten die erzielten Einsparungen an Energiekosten natürlich schmälern würden.

Vor diesem Hintergrund ist der Einsatz hochqualitativer Abfallbrennstoffe in jeder Anlage, die der Erhöhung der TSR in Zementwerken dient, zwingend erforderlich. Und hier bietet die Rocket Mill von A TEC wesentliche Vorteile, nicht nur hinsichtlich der Art und Weise, wie das Abfallmaterial getrocknet und aufbereitet wird, sondern auch durch ihre Fähigkeit, anorganische Stoffe mit dem Potenzial, bei der Verbrennung einen erhöhten Ascheanteil zu bilden, abzutrennen und auszustoßen, während gleichzeitig der Heizwert des Abfallbrennstoffs gesteigert wird.

Die Nutzung von Brennstoff hoher Qualität hat offensichtlich positiven Einfluss auf den Pyroprozess als Ganzes. So haben die verbesserten physikalischen Brennstoffeigenschaften einen besseren Ausbrand des Brennstoffs im Ofen zur Folge. Zudem haben praktische Erfahrungen gezeigt, dass der Einsatz gut aufbereiteter, hochqualitativer Brennstoffe zur Herstellung hochwertigen Klinkers führt, d.h. mit geringerem Anteil eisenhaltigen, braunen Klinkers und reduziertem inneren Schwefelkreislauf. Schließlich sorgt die größere Homogenität des Brennstoffs in Bezug auf seine chemischen und physikalischen Eigenschaften für einen dauerhaft stabilen Anlagenbetrieb.

Während der Rocket Mill-Prozess den Feuchtegehalt des Abfalls reduziert, kann auch trockenerer Brennstoff produziert werden, entweder durch Hinzufügung einer Trockner-Abscheider-Einheit in den Brennstoffaufbereitungskreislauf oder Leitung von Prozessabgas durch die Rocket Mill. Auf diese Weise produzierte Brennstoffe unterstützen einen schnellen Ausbrand und die Maximierung der TSR.

Somit werden mit A TECs Brennkammer- und Nachbrennkammer-Bauarten in Kalzinatoren TSRs von über 90 % erzielt, und insbesondere durch die Nachbrennkammer wird sichergestellt, dass auch bei der Verwendung alternativer Brennstoffe in hohen Beschickungsraten ein vollständiger Ausbrand erreicht wird. Wichtig ist, dass auch die Ofenstabilität erhalten bleibt.

6 Loesches Ansatz für die Nutzung alternativer Brennstoffe

Die Welt hat ein Abfallproblem. Daten aus dem Waste Atlas belegen, dass pro Jahr weltweit etwa 1900 Mio. t Siedlungsabfälle produziert werden, von denen nur 70 % gesammelt werden. Von diesen 70 % werden 19 % recycelt oder wiedergewonnen und 11 % – weniger als 150 Mio. t pro Jahr – werden als Brennstoff in Energierückgewinnungsanlagen genutzt. Es besteht eindeutig eine Chance zur Verlagerung eines weitaus größeren Anteils der Abfälle, die jetzt in Deponien entsorgt werden, hin zur oben beschriebenen Energieerzeugung für die Zementindustrie als kostengünstige Alternative zum traditionellen Kraftwerk für die Müllverbrennung.

Es ist wichtig zu verstehen, dass der in obiger Bild 3 veranschaulichte Effizienzvergleich, der den Einsatz von Abfall als Brennstoff für die Zementherstellung favorisiert, nur auf der im Brennstoff enthaltenen chemischen Energie basiert. Die Studie, der die Abbildung entnommen wurde, kam außerdem zu dem Schluss, dass die Nutzung hochwertigen, aufbereiteten Abfalls in Zementwerken auch Vorteile für die Umwelt hat, indem die bei der Verbrennung anfallende Asche in den Klinker eingebunden wird und somit keine weitere Handhabung oder langfristige Entsorgung erforderlich ist.

Der integrierte Ansatz, den Loesche den Zementproduzenten auf der ganzen Welt bieten kann, bündelt die Stärken des Unternehmens in allen Bereichen, die nötig sind, um den verstärkten Einsatz von Brennstoffen aus Abfall zum Erfolg zu machen, sowohl in technischer als auch in wirtschaftlicher Hinsicht. Das Grundprinzip hierfür ist überzeugend: Loesche ist in äußerst energieintensiven Branchen tätig, die nun unter dem Druck stehen, ihre Betriebskosten zu reduzieren. Richtig ausgewählter Abfall enthält nutzbare Energie, die jedoch größtenteils ungenutzt bleibt. Deshalb fördert die Erschließung dieser Ressource die Nachhaltigkeit der Zementherstellung.

Heute ergreifen immer mehr Länder Maßnahmen zur Schaffung nachhaltiger Abfallmanagementsysteme. Steigender politischer Druck und erhöhte Umweltbelastungen verlangen nach Lösungen. Zudem richtet sich die Aufmerksamkeit verstärkt auf Belange der Volksgesundheit und Sicherheit sowie auf die Frage der Landzuteilung für die Abfallentsorgung, insbesondere in der Nähe urbaner Ballungsräume.

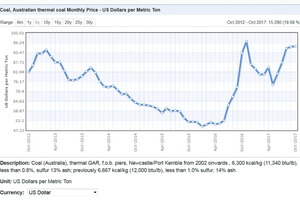

Darüber hinaus sind die Preise für Primärenergie in den letzten Jahren um ca. 80 % gestiegen, was für die Zementproduzenten ein wesentlicher Anreiz ist, mit der Erhöhung ihrer Substitutionsraten zu beginnen oder diese erheblich zu erhöhen.

Indem Loesche den Schwerpunkt auf Abfall als wertvolle Ressource legt, wird das Fachwissen des Unternehmens in den Bereichen Ausrüstung, Prozessoptimierung und vor allem sein Verständnis der operativen Anforderungen der Zement- und Energiebranchen zusammengeführt. Diese Erfahrung erlaubt es dem Unternehmen, seinen Kunden bestmögliche Lösungen zu bieten, und durch Kenntnis der Endnutzerbedürfnisse ist ihm dies auch in Bezug auf Abfallaufbereitungsanlagen sowie ihre Anforderungen an Zerkleinerungsprozesse möglich.

Die vielleicht größte Herausforderung ist die Tatsache, dass Abfall einen der weltweit verschiedenartigsten Ströme darstellt – es gibt keine typische Zusammensetzung. Aus diesem Verständnis heraus ist Loesche der Überzeugung, dass sein integrierter Ansatz der Bereitstellung geeigneter Lösungen für die individuellen Anforderungen von Zementwerken einen klaren Weg aufzeigt.

7 Grundgedanke

Wie aus Bild 7 ersichtlich, ist die Tendenz zu steigenden Kohlepreisen recht eindeutig. Deshalb ist jetzt der Zeitpunkt, in höhere Substitutionsraten zu investieren und von den erheblichen Primärenergieeinsparungen zu profitieren!

www.loesche.com