Gefahren beim Recycling von Lithium-Ionen-Batterien sicher vermeiden

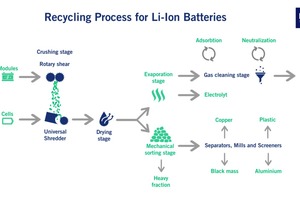

BHS-Sonthofen verfeinert sein innovatives Verfahren für das Recycling von Batterien und Akkus. Durch einen durchgängig gasdichten Prozess vom Zerkleinerer bis zum Trockner, wo die Elektrolyte verdampfen, werden Brände und das Austreten von giftigen Gasen sicher vermieden. Das Verfahren eignet sich sowohl für Autobatterien als auch für Lithium-Ionen-Batterien und Akkus aus dem Haushalt. Am Ende stehen verkaufsfertige Produkte.

Während die Relevanz von Batterien und Akkus als Speichermedien deutlich zunimmt, ist das Recycling immer häufiger an Herausforderungen geknüpft. So kommt es beispielsweise vermehrt zu Bränden, wenn ausgediente Energiespeicher in der falschen Zerkleinerungsmaschine landen. Dabei entzünden sich die in Batterien und Akkus enthaltenen Elektrolyte bei Funkenschlag. Diese Gefahr soll durch ein Verfahren von BHS-Sonthofen gänzlich umgangen werden. Dazu ist ein Großteil des Prozesses gasdicht ausgelegt: Von der Zerkleinerung bis hin zum Trockner, wo die Elektrolyte ungefährlich gemacht werden, findet die Verarbeitung unter Schutzatmosphäre statt.

Batterien ohne Funkenschlag zerkleinern

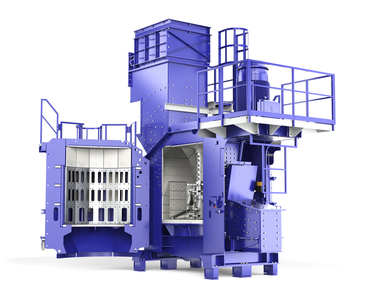

Bereits vor dem ersten Verfahrensschritt – die Zerkleinerung der Batterien – durchläuft das Aufgabematerial eine Schleuse zum gasdichten Bereich. Unter Schutzatmosphäre sind entweder eine oder zwei Zerkleinerungsmaschinen im Einsatz: Während einzelne Zellen und einfache Module nach einer Zerkleinerungsstufe bereit zur Weiterverwertung sind, durchlaufen größere und zusammengeschraubte Batteriemodule sowie Batteriepacks einen zweistufigen Zerkleinerungsprozess. Dabei übernimmt die BHS Rotorschere (Typ VR) die Vorzerkleinerung. Dieser langsam laufende Zweiwellen-Zerkleinerer zerkleinert sperrigere Batterien und Packs zuverlässig mit seinen ineinandergreifenden Schneidwerkzeugen. Die Edelstahlschrauben und die Stahlverbindungen zwischen den Modulen stellen dabei dank der Schutzatmosphäre keine Gefahr dar.

Im Hauptzerkleinerungsschritt wird die vorzerkleinerte Fraktion, beziehungsweise Aufgabegut aus einfachen Batteriemodulen und Zellen, in einem Einwellen-Zerkleinerer auf die Zielgröße gebracht. Der mit Messern bestückte Rotor des Universal-Shredders (Typ NGU) von BHS eignet sich optimal für diesen Schritt.

Mit Vakuum die Elektrolyte ungefährlich machen

Zur weiteren Verarbeitung ist ein batchweise arbeitender Trockner (Typ HTC) von AVA im Einsatz. „Der Trockner übernimmt in unserem Prozess eine wichtige Aufgabe,“ erklärt Christian Kühn, Sales Director für Recycling & Environmental Technology bei BHS-Sonthofen. „Die Elektrolyte in den Batterien können zum einen Brände verursachen. Zum anderen befinden sich viele Schadstoffe in den Batterien. Es besteht die Gefahr toxischer Staubexplosionen. Diese Risiken für Mensch und Umwelt vermeiden wir mit dem HTC und der Schutzatmosphäre.“

Bei Anlagen mit größerer Kapazität befindet sich zwischen dem kontinuierlich arbeitenden Universal-Shredder und dem Trockner ein Materialpuffer – ebenfalls im gasdichten Bereich der Anlage. Nach dem Befüllen legt der Trockner ein Vakuum von ungefähr 400 Millibar an und heizt das Aufgabegut langsam bis zu 110 °C auf. Die Gase entweichen über einen Brüdenfilter, auf den zwei Kondensationseinheiten folgen: ein Rohrbündelwärmetauscher und ein Plattenwärmetauscher scheiden die Elektrolyte ab. Um schädliche Säuren in der Abluft zu neutralisieren, wird diese durch einen mit Kalkmilch gefüllten Fettbettreaktor geleitet. Ein nachgeschalteter Aktivkohlefilter entfernt aromatisierte Kohlenwasserstoffe aus der Abluft. Der so gereinigte Gasstrom erfüllt alle gesetzlichen Vorgaben.

Wertvolle schwarze Masse gewinnen

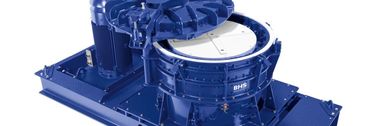

Nach der Trocknung geht von den zerkleinerten Batterien keine Gefahr mehr aus. Die übrigen festen Bestandteile verlassen den gasdichten Bereich und durchlaufen einen trockenmechanischen Sortierprozess. Dabei wird die feine schwarze Masse zunächst abgesiebt. Ein Zick-Zack-Sichter sortiert die größeren Bestandteile in Leicht- und Schwerfraktion. In der Schwerfraktion sind vor allem grobe Metallteile enthalten, die sich, wenn gewünscht, mittels Wirbelstromscheider und Überbandmagnet in Eisen- und Nichteisenfraktion trennen lassen. In der Leichtfraktion finden sich Alu-, Kupfer-, und Kunststofffolien sowie weitere schwarze Masse. Um möglichst viel dieser wertvollen Stoffe zurückzugewinnen, kommt eine weitere Zerkleinerungsmaschine von BHS zum Einsatz. Die Rotorprallmühle (RPMX) schließt diese Fraktion optimal auf. Sichter und Lufttrennherde sortieren die Bestandteile anschließend in weitere schwarze Masse, Kunststoffe und Nichteisenmetalle. Letztere lassen sich anschließend weiter sortieren und einzeln vermarkten.

Auch die schwarze Masse ist bereit zur Weitervermarktung. In Zukunft könnte der Prozess an dieser Stelle aber noch weitergehen: „Unsere Ingenieure arbeiten weiter daran, den Recyclingprozess speziell für Batterien zu verfeinern. Im Moment testen wir Konzepte zur Entladung der Batterien und Möglichkeiten die schwarze Masse chemisch noch weiter aufzubereiten,“ verrät Christian Kühn.