MHL820 von FUCHS bei Recycler Van Dijk Containers im Einsatz

In der Teppichstadt Genemuiden, am Zwarte Meer gelegen, ist der Recycler Van Dijk Containers ansässig. Van Dijk Containers versteht sich als professionelles Umweltzentrum, in welchem alle Arten von Abfällen entsorgt werden können: Bauschutt, Papier, Grün- und Gartenabfälle, Kunststoff, Holz, Teppich- und Textilabfälle, Glas, Asbest und Restmüll. Sowohl Firmen als auch Privatpersonen sind Kunden des zertifizierten Recyclers. Alle anfallenden Abfallströme werden sortiert und, vom Material abhängig, in unterschiedlichen Tiefen aufbereitet.

Für Privatpersonen wurde eine „Umweltstraße“ installiert. Die Methode ist denkbar einfach: Die hereinfahrenden Fahrzeuge werden auf einer modernen Waage automatisch gewogen und können dann ihre Abfälle den entsprechenden Abfallsorten selbst zuordnen. Nach dem Entladen wird das Fahrzeug erneut gewogen – aus dem Gewicht ergibt sich der zu zahlende Preis.

Das Unternehmen Van Dijk ist über 100 Jahre alt! Heute arbeiten ca. 50 Mitarbeiter in 3 Niederlassungen, wobei sich die Hauptniederlassung in Genemuiden befindet. Spezialisiert ist Van Dijk auf die weitere Aufbereitung von Teppichböden. Inzwischen ist die Wiederverwertung von Teppichen eine Kernaktivität von Van Dijk Containers - dabei sind sie mit Abstand der größte Player auf dem westeuropäischen Markt. Genemuiden ist unter anderem als Teppichstadt Europas bekannt. Die dort ansässige Teppichindustrie suchte nach Lösungen für die Entsorgung von Produktionsresten und nahm mit Van Dijk Containers Verbindung auf. Die Verarbeitung der oft sehr langen Fasern erwies sich in den Mülldeponien als nicht zu lösendes Problem, da sie in der Form nicht den Verbrennungsanlagen zugeführt werden konnten. Mit einem speziell für diesen Anwendungsbereich entwickelten Zerkleinerer und einer Ballenpresse hat Van Dijk Containers nachhaltige Lösungen für seine Kunden gefunden. Inzwischen arbeitet das Unternehmen für die internationale Teppichindustrie und liefert seine Produkte an Kunden in den Benelux-Ländern, Deutschland und Frankreich.

Van Dijk Containers verarbeitet die in den Teppichböden vorhandenen Garne und anderen Bestandteile vollständig auf. Dadurch entsteht ein Flusenmaterial mit dem sogenannten R1-Status, das für mehrere Anwendungen eingesetzt werden kann. So geht zum Beispiel ein wesentlicher Anteil der recycelten Teppiche in die niederländische und deutsche Zementindustrie, um ihm als Brennstoff und als Zuschlagstoff bei der Zementherstellung einzusetzen. Ein weiterer sekundärer Rohstoff, der beim Sortieren, Pressen und Verarbeiten von Teppichen anfällt, geht an die Automobilindustrie. In vielen Autos wird Material von Van Dijk Containers als Isolationsmaterial oder als Füllmaterial für Sitze verwendet. Das Material dient auch als Wicklung für Drainagematerial, für den Straßenbau und für die Herstellung von Bekleidung. Die Forschung zur Gewinnung von Polypropylen ist derzeit ebenfalls in vollem Gange. Dies würde es sogar der Teppichindustrie ermöglichen, eigene Reststoffe wieder in der Produktion einzusetzen. Die Materialien dienen bereits als Rohstoff für die Herstellung von Blumentöpfen und Gartenstühlen.

Im laufenden Betrieb kommen z.B. beim Sortieren der Materialien, bei der Aufgabe auf den Zerkleinerer oder beim Transport der sekundären Rohstoffe insgesamt 5 Umschlagmaschinen von FUCHS zum Einsatz. Die erste – eine MHL320 – wurde bereits 2004 gekauft. Die MHL320 besitzt eine Motorleistung von 95 kW, kann damit bis zu 10 t heben bzw. mit Leichtgutgreifer 0,6 m3 bewegen. Die Fahrerkabine kann bis zu einer Höhe von 5,3 m stufenlos hydraulisch verfahren werden, wodurch für den Maschinenbediener eine gute Übersicht geboten wird. Im weiteren Verlauf schaffte Van Dijk weitere 3 FUCHS-Umschlagmaschinen des Typs MHL320 an.

Im Dezember 2018 folgte dann die 5. Umschlagmaschine von FUCHS. Diese hat die Aufgabe den Teppichschredder zu befüllen. Hierfür wird nur eingeschränkte Mobilität gefordert, wodurch der sinnvolle Einsatz einer Elektromaschine – der MHL820 – zum Tragen kommt. Der emissionsfreie Elektromotor ist durchzugsstark, hat nur eine geringe Geräusch- und Hitzeentwicklung und kann daher auch in Hallen zum Einsatz kommen. Ein weiterer Vorteil dieses wartungsfreundlichen Antriebs sind niedrige Betriebs- und Servicekosten.

Durch den elektrohydraulischen Antrieb ist das volle Drehmoment jederzeit abrufbar, zumal eine entsprechende Stromversorgung in den Recyclingbetrieben durch den Einsatz von Aufbereitungsanlagen, wie Schredder und Pressen, ohnehin vorhanden ist. Ölwechsel, Wartung der beweglichen Teile an einem Dieselmotor und das Auftanken entfallen – dadurch erhöht sich die reine Arbeitszeit, die die Maschine zur Verfügung steht. Und sollte die Maschine einmal über größere Strecken verfahren werden, kann das über das mitgelieferte PowerPack – ein Dieselaggregat – realisiert werden.

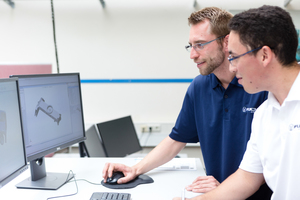

Konzipiert werden alle Elektrovarianten von Umschlagmaschinen im FUCHS Application Center (APC). In Zusammenarbeit mit den Ingenieuren des APC lassen sich die Maschinen so optimieren, dass sie maßgeschneidert zum gewünschten Einsatzort passen.

//www.terex-FUCHS.com" target="_blank" >www.terex-FUCHS.com:www.terex-FUCHS.com

//www.terex.com" target="_blank" >www.terex.com:www.terex.com

Application Center (APC)

Nicht alle Kundenanforderungen können mit Serienmaschinen abgedeckt werden – dafür sind die Einsatzbedingungen und -möglichkeiten zu vielfältig. FUCHS suchte nach einer Lösung für diese Sonderanfertigungen und so wurde der Grundstein für das APC gelegt. Seit 2006 erarbeitet ein erfahrenes Kompetenzteam mit dem Kunden vor Ort zusammen die Anforderungen und findet die besten Lösungen für spezielle Anwendungen. Dabei bildet das Application Center innerhalb von FUCHS eine eigenständige Einheit, bestehend aus Projektteam, Konstruktion, Einkauf und Montage. Das APC kommt immer dann zum Einsatz, wenn es um Lösungen geht, die nicht zum Standardsortiment gehören. Losgelöst vom Serienprozess können so individuelle Kundenwünsche realisiert werden. Durch die niedrige Stückzahl können einzelne Teile auch speziell angefertigt werden, was zu einer Verkürzung der Konstruktions-, Beschaffungs- und Montagezeiten führt. Um ein optimales Preis-Leistungs-Verhältnis zu erreichen, werden nur für die spezielle Anpassung Sonderteile verwendet, die restlichen Teile stammen aus der Serienfertigung.

Auch der Einsatz von Elektromaschinen spielt eine immer größere Rolle. Diese werden kundenspezifisch im Application Center auf die Anforderungen angepasst. Auch kurzfristige Änderungen während der Projektphase können so realisiert und umgesetzt werden.

Eine kundenspezifisch angepasste, und auf dessen Bedürfnisse perfekt abgestimmte Maschine, ist immer ein Benefit für den Kunden, da er mit dieser Maschine z.B. eine höhere Umschlagleistung als mit einer Serienmaschine erzielt.

Zu den Sonderanwendungen gehören u.a. Maschinen mit Raupen- oder Schienenfahrwerk, stationäre sowie LKW- und Schiffsaufbauten. Ebenso Sonderladeeinrichtungen, Fern- und Sondersteuerungen und vieles andere mehr.