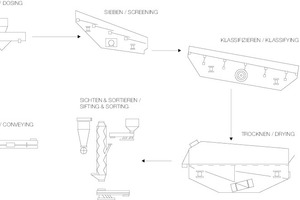

Mit JÖST Maschinen dosieren, sieben, trocknen, sichten und fördern

Recycling ist ein wachsender Markt – gerade im Glasrecycling entstehen zurzeit weltweit neue Anlagen oder bestehende werden aufgerüstet und ertüchtigt. Als Experte für Vibrationsmaschinen zur Förderung und Verarbeitung von Schüttgütern bietet JÖST Anlagenbauern speziell abgestimmte verfahrenstechnische Lösungen für das Glasrecycling. Mit dem Dosieren, Sieben, Trocknen, Sichten und Fördern bildet das Unternehmen fünf elementare Verfahrensschritte in einer Anlage ab.

Herausforderung Verschleiß

JÖST deckt ein breites Spektrum an angewendeten Technologien im Glasrecyclingprozess ab und geht zudem mit diversen Varianten wie auch entsprechender Peripherie in die Tiefe. Dabei werden die einzelnen Komponenten speziell auf die Anforderungen der Branche abgestimmt und in Maß, Leistungsfähigkeit und Ausstattungsmerkmalen kundenindividuell umgesetzt. Besonders wichtig ist die Verfügbarkeit der Anlage. Vor allem die hohe Verschleißbeständigkeit und damit die geringe Abrasion an Anlagenteilen spielt im Glasrecycling eine große Rolle, da Glasscherben und -staub besonders fordernd für das Material sind. Mit Auskleidungen aus hochverschleißfesten Verbundpanzerplatten oder Keramik setzen die Maschinen Standards und gewährleisten hohe Standzeiten bei gleichzeitig geringen Wartungskosten.

Dosieren – mit innovativem Antrieb

Von Kronkorken über Etiketten bis hin zu Kartonagen und Plastik: Altglas kann bis zu 50% Störstoffe enthalten. Je nach dessen Zusammensetzung und angepasst an die Zielqualität des Recyclats sind unterschiedlichste Sortier- und Sichtungsvorgänge notwendig.

In einem ersten Schritt gilt es, das Altglas dosiert aus dem Bunker in die nachfolgende Aufbereitung auszutragen. Für solche Dosierzwecke sind JÖST Magnetrinnen besonders geeignet, da der Förderstrom stufenlos regelbar ist und nach dem Abschalten der Maschine sofort und ohne Nachlauf stoppt. Zudem arbeiten die JÖST Bunkerabzugsrinnen mit einem innovativen selbstabstimmenden JM-Magnetantrieb. Durch eine verhältnismäßig hohe Schwingweite in Verbindung mit einer im Vergleich mittleren Schwingfrequenz sorgt dieses Antriebssystem für einen effizienten verfahrenstechnischen Austrag. Für ihren individuellen Einsatz müssen verschiedene Parameter wie Bunkerdruck und -geometrie, Korngröße, Fließfähigkeit, Feuchte oder Neigung zu Anbackungen berücksichtigt werden. Auch die optionalen Abdeckungen und Übergabehauben sind für das Glasrecycling ideal gestaltet. Ebenso wirtschaftlich und wartungsfreundlich: der Selbstlernmodus dieses stufenlos verstellbaren Antriebs dank digitaler Steuerung. JÖST setzt diesen JM-Antrieb im Markt exklusiv ein.

Vorsieben – per Stangenrostsieb und Luftstrom

Spezielle Stangenrostsiebe von JÖST klassieren das Altglas auf Trennschnitte zwischen 10 und 40 mm Korngröße vor. Die hohen Beschleunigungswerte zusammen mit dem oszillierenden Stangensiebsystem in kaskadenförmiger Anordnung erreichen zum einen eine Materialauflockerung auf dem Siebdeck. Zum anderen gewährleisten sie ein nahezu verstopfungsfreies Sieben. Fein Gebrochenes wird herausgeschleust, Grobes geht weiter zum Brecher. In einem weiteren Verfahrensschritt trennt der JÖST Air Vibe per Luft die ersten Stoffströme und separiert grobes Leichtgut, wie etwa Folien oder Papier.

Klassieren – mit der OSCILLA Spannwelle

Das JÖST Spannwellensieb OSCILLA ist konzipiert für inhomogene oder feuchte, und somit schwer siebbare Schüttgüter. Gerade Altglas ist je nach Land und Region unterschiedlich stark mit organischem Material durchsetzt. Hier bietet die OSCILLA Spannwelle mit einer Aufgabekörnung von 0 bis 80 mm ideale Voraussetzungen.

Das spezielle Verfahren sorgt mit seinem „Trampolineffekt“ dafür, dass das Produkt nicht anbackt und Grenzkorn bzw. Steckkorn nicht den Siebboden verstopfen. Ausschlaggebend dafür sind die gespannten elastischen Siebmatten, die über Traversen wechselseitig mit dem dynamischen Rahmen und dem Siebkörper verbunden sind.

Ebenso vorteilhaft: die Wartungsfreundlichkeit. Der Mattenwechsel ist schnell und einfach durchzuführen. In der neuesten OSCILLA Generation kommt JÖST zudem mit Schubgummis zwischen dynamischem Rahmen und Siebkörper dem Wunsch nach einer einfachen, günstigen und robusten Lösung nach. Auch die Siebtraversen mit speziell gefertigten Profilen sorgen für Flexibilität und Effizienz. Sie werden einfach auf die entsprechenden Maße abgelängt und mit dem Maschinenkörper verschraubt.

Trocknen – per Fließbetttrockner

Rund 7 % Feuchtigkeit bringt das Ausgangsmaterial im Glasrecycling mit. Feuchtigkeit, die dem Produkt anhaftet und so den Aufbereitungsprozess erschwert. Eine Trocknungsstufe sorgt für die bessere Verarbeitung. Dazu setzt JÖST einen Fließbetttrockner ein. Mit über 150 °C heißen Luftströmen reduziert er die Feuchtigkeit auf den Zielwert von kleiner 1 %. Dank der speziellen Ausführung und Anordnung der Luftverteilkammer(n) durchströmt die Luft das Glas sehr gleichmäßig und führt so zu einem ebenso gleichmäßigen Trocknungsergebnis. Die Förderung im Trockner erfolgt per Mikrowurfbewegung, die charakteristisch für die Schwingfördertechnik ist. Schwingweite, Frequenz und Wurfwinkel werden individuell auf den Anwendungsfall und den Maschinentyp ausgelegt. Zudem stehen mitschwingende und stationäre Ablufthauben zur Verfügung. JÖST liefert die Einzelmaschine bis hin zur kompletten Trocknungsanlage mit kompletter lufttechnischer Ausrüstung, Abluftreinigung, Rohrleitungen, Stahlbau einschließlich der Anlagensteuerung.

Sichten und Sortieren – per Zick-Zack

Im Zick-Zack-Sichter erfolgt mittels der Luftströmung eine mehrstufige Organik- und Leichtstoffabtrennung der einzelnen vorklassierten Fraktionen – eine komplette Entfrachtung des Ausgangsmaterials ist das Ziel. Dazu wird das Ausgangsmaterial über eine luftdichte Zuführeinrichtung dem zick-zack-förmigen Sichterkanal zugeführt. Nach dem Mehrfach-Querstrom-Sichtverfahren trennt sich Leichtgut von Schwergut. Auch der Zick-Zack-Sichter ist an verschleißkritischen Stellen in besonderer Weise auf das Material Glas abgestimmt. So nutzt JÖST im Zick-Zack-Sichter keine Zellenradschleuse, sondern stattdessen eine Schwingförderrinne. Sie dient der gleichmäßigen Verteilung über die Maschinenbreite und Beschickung bei gleichzeitig hohen Verschleißschutz. Auch hier bietet JÖST das Komplettsystem mit lufttechnischer Peripherie, Abluftreinigung, Rohrleitungen, Stahlbau einschließlich der Anlagensteuerung an.

Und immer wieder: Fördern

Je nach Glasrecyclinganlage gibt es unterschiedliche Anforderungen: Streckenförderung, Beschickung und Verteilung. Hierzu bietet JÖST die passenden Antriebstechnologien an, wie etwa die Unwucht- oder Resonanzschwingförderrinnen. Alle Schwingförderrinnen sind verschleißfest ausgekleidet und können auf Kundenwunsch auch staubdicht ausgeführt werden. Allgemein sind Förderstrecken bis zu 80 Meter mit einer Maschine realisierbar, es können jedoch auch passende Lösungen für schwierige Einbausituationen mit kurzen Förderstrecken realisiert werden.

Fragen zum Glasrecycling – Dr. Marcus Wirts, Geschäftsführender Gesellschafter der JÖST group, antwortet

Dr. Marcus Wirtz, Geschäftsführender Gesellschafter der JÖST group, ging im Gespräch mit der Chefredakteurin der Zeitschrift recovery, Dr. Petra Strunk, auf interessante Anlagenlösungen und – nicht nur technische – Herausforderungen beim Glasrecycling ein.

recovery: Glas lässt sich viele Male recyceln, der Energieaufwand beim Herstellungsprozess kann bei der Verwendung von Altglas deutlich gesenkt werden. Allerdings nur, wenn das Altglas auch entsprechend aufbereitet wurde. Worauf kommt es dabei vor allem an? Was ist das spannende für die Firma Jöst – so aktiv im Bereich Glasrecycling zu sein?

Dr. Marcus Wirtz: Jöst ist seit über 30 Jahren im Bereich Glasrecycling tätig. Die Firma Jöst ist kein Anlagenbauer, liefert bis auf die Sortiereinheiten aber alle Hauptkomponenten für die Glassortierung. Das sind verschiedene Arten von Siebmaschinen, Fördereinrichtungen, wie z.B. Schwingförderrinnen, und Maschinen der Luftseparationstechnik, die in letzter Zeit auch aufgrund verstärkter Entwicklungsarbeit sehr an Bedeutung zugenommen haben,– z.B. der Zickzack-Sichter.

Und was ist jetzt beim Glas-Recycling so besonders? Das Glasrecycling hat sich in Deutschland sowie weltweit rasant weiterentwickelt. Dort, wo es anfangs erstmal um eine relativ einfache Sortierung nach Farben ging und die Genauigkeit nicht so eine große Rolle gespielt hat, werden die Ansprüche an die Sortierung immer höher. Die Kerntechnologie, nämlich die optische Sortierung, arbeitet mit großer Geschwindigkeit, sortiert mit hoher Genauigkeit nach Farben und das bis in den Partikelgrößenbereich von 2 – 3 mm. Außerdem werden Fremdstoffe entfernt. Mit diesem Können sind gleichzeitig die Ansprüche der Kunden aus der Glasindustrie erheblich gestiegen. Und nicht zuletzt sind damit auch die Ansprüche der Kunden an die Glasqualität gestiegen.

recovery: Was sind die besonderen Herausforderungen beim Glasrecycling?

Dr. Marcus Wirtz: Glas ist das mit Abstand am meisten schleißende Material. Ein wichtiger Punkt gerade bei den Schwingförderrinnen. Mit dem richtigen Design und entsprechendem Verschleißschutz können sehr viel längere Standzeiten erreicht werden. Dabei geht es nicht nur darum, bestimmte Materialteile zu schützen, sondern auch durch entsprechende konstruktive Maßnahmen einen möglichst geringen Abrieb zu erreichen. Abrieb spielt natürlich bei der Luftseparation, sprich bei Zick-Zack-Sichtern und Zyklonen eine noch viel größere Rolle, da dort hohe Luftgeschwindigkeiten mit feinen Partikeln zusammentreffen. Das wirkt wie ein Sandgebläse, was zu einem unglaublichen Verschleiß führt. Über Jahrzehnte haben wir die Anlagen optimiert – vor allem das Design der Rohrleitungen, die Rohrleitungsführung, die Zuführung zum Zyklon – und konnten so durch veränderte Geometrien und zusätzlichen Verschleißschutz den Verschleiß deutlich minimieren.

recovery: Anlagen von Jöst sind weltweit anzutreffen. Wie ist Jöst international aufgestellt?

Dr. Marcus Wirtz: Wir treten nicht als Anlagenbauer auf, liefern aber viele Hauptkomponenten für das Glasrecycling. Inzwischen sind unsere Anlagen auch international sehr bekannt. Gerade in China, USA und Australien sind Jöst-Komponenten stark vertreten. Die Endkunden kennen unsere Technik und schätzen die Qualität. Außerdem sind wir weltweit vor Ort präsent. Wir haben Niederlassungen auf allen Kontinenten, die den After-Sales-Service für unsere Anlagen wahrnehmen und zum Teil fertigen wir auch vor Ort.

recovery: Was waren die spannendsten Projekte, die Jöst bereits umgesetzt hat? Auf welche besonderen Anforderungen ist Jöst dabei gestoßen?

Dr. Marcus Wirtz: Beim größten Glasaufbereiter in den USA haben wir bspw. sehr viele Anlagen über die letzten 15 – 20 Jahre mit Jöst-Komponenten ausgestattet.

Außerdem werden die Projekte in den letzten Jahren immer größer. Wir haben in letzter Zeit zunehmend mit Projekten zu tun, die von sich behaupten, dass sie das weltgrößte Glasrecycling-Projekt sind. Das spielt sich gerade zwischen den großen Märkten USA und China ab. Dabei sind die Massenströme natürlich eine Herausforderung, die Aggregate werden immer größer, sollen dabei aber die gleiche Effizienz haben.

recovery: Können Sie geografische Unterschiede im weltweiten Glasrecycling feststellen und wie reagiert Jöst darauf?

Dr. Marcus Wirtz: Es ist natürlich etwas Anderes, wenn ich in Deutschland den Abfall sortenrein erfasse. Natürlich sind auch dort Verunreinigungen enthalten – die Menge ist aber nicht vergleichbar mit einem Single-Stream-Abfallstrom, in dem die Abfälle völlig unsortiert zusammenkommen. Bei einer sortenreinen Sammlung, erhält man immer die besten Sortierergebnisse. Wird eine andere Sammelpolitik betrieben wird, wie bspw. in Indien oder Südostasien, dann ist das Vormaterial viel inhomogener, die auch eine entsprechende Sortenreinheit nicht zulassen.

recovery: Hat das Konsequenzen für die Anlagenkonzipierung?

Dr. Marcus Wirtz: Das hat allein bei Jöst schon dazu geführt, dass wir die Zick-Zack-Sichter und andere Luftseparationsaggregate für das Glasrecycling optimiert haben. Früher wurden diese Komponenten in diesem Bereich gar nicht eingesetzt, weil keine oder kaum organische Bestandteile im Altglas enthalten waren bzw. auch das Glas nicht so hochwertig recycelt wurde. Jetzt ist der Anspruch der Kunden für das recycelte Glas so hoch, dass sie nur noch höherwertiges Altglas annehmen. Und gerade bei Single-Stream-Abfällen ist es eine Aufgabe, die organischen Bestandteile gleich am Anfang der Aufbereitung zu entfernen. Deshalb haben wir unsere Sichtertechnik, speziell auch den Zick-Zack-Sichter, für das Glasrecycling optimiert. Ebenso wie unsere Siebtechnik, die gerade die Feinfraktion aus dem Abfallstrom abtrennt. Eine besondere Herausforderung sind feuchte Fraktionen, bei denen dann vor allem unsere Schwingsiebe, wie z.B. das OSCILLA Schwingsieb zum Einsatz kommen.

Weltweit ist zu beobachten, dass das Glasrecycling an Volumen zunimmt. Es kann/soll immer weniger deponiert werden und die geforderten Recyclingquoten steigen, auch die Primärrohstoffe werden knapper und teurer, deswegen werden zunehmend qualitativ hochwertig aufbereitete Sekundärrohstoffe eingesetzt. Und die Sortiertechnik wird natürlich auch immer besser.

recovery: Von Anlagenbauer zum Recycler – was sind aus Ihrer Sicht die wichtigsten Tipps beim Projektieren/Betreiben einer Glas-Recyclinganlage?

Dr. Marcus Wirtz: Da sind wir selbst gefragt, bei diesem Punkt geht es sehr stark um die Siebtechnik. Wie kann ich die Aufgabe und die Vorsortierung des Materials optimieren? Ältere Anlagen, die jetzt nachrüsten, fokussieren vor allem auch auf die Organik, diese Fraktion muss gleich am Anfang der Aufbereitung aus dem Glasstrom entfernt werden. Neben den Siebmaschinen wird dann noch Luftseparation dazu genommen, um dieses Problem zu lösen. Das sind genau die Themen, mit denen wir uns beschäftigen und die genau für uns auch ein positiver Trend sind.

recovery: Ein Blick in die Zukunft – wie sehen Sie die vor uns liegende Entwicklung des Glasrecyclings und der dafür notwendigen Technik?

Dr. Marcus Wirtz: Die Zukunft sehe ich sehr positiv, ich sehe Expansionsmöglichkeiten, global – aber auch im Bereich Osteuropa, dort gibt es noch Nachholbedarf. Selbst jetzt während der Corona-Krise ist die Auslastung bei Jöst im Bereich Recyclingmaschinen sehr gut.

Im Trend wird weltweit zunehmend Glas eingesetzt anstelle von Plastik. Deshalb muss auch entsprechend mehr Glas recycelt werden. Wir beschäftigen uns mit der Optimierung von Anlagen, einer noch besseren Separation, höhere Anlagenverfügbarkeit, Verlängerung der Standzeiten von Anlagen. Beim Thema Altglas reden wir hier über ein Massenprodukt, bei dem es schon einen Unterschied in der Kalkulation macht, wenn die Separationsrate nur einen halben Prozentpunkt höher liegt und die Anlagenverfügbarkeit und die Wartungskosten noch mal ein paar Punkte runtergehen. Das ergibt eine viel bessere Rentabilität und Ökonomie der Anlage. So sehen wir auch den weltweiten Trend, da der Anfall von Altglas immer größer werden wird und sich die Länder zunehmend die Frage stellen, wie gehe ich mit meinem Abfallstrom um und was kann ich daraus machen.