Nichteisenmetall-Scheider für sehr feines Material

Wenn sich Galloo, einer der größten Recycler Europas sowie Vorreiter im Metallrecycling mit Hauptsitz im belgischen Menen, und der Kölner Sortier- und Separationsspezialist STEINERT zusammentun, dann gibt es für Sortiergüter im Feinkornbereich kein Entkommen mehr.

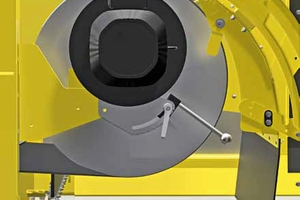

Die zwei Branchenschwergewichte habengemeinsam einen neuen NE-Scheider für feinesMaterial entwickelt. Sein Trennscheitel lässt sichmillimetergenau einstellen, wodurch NE-Metalle(Aluminium, Kupfer, Zink etc) noch erfolgreicherabgeschieden werden. Gleichzeit ist das neue Wartungskonzeptso genial, dass ein Bandwechsel in10 Minuten erledigt ist. Der Einsatz von Hebezeugund ein halber Tag Stillstand ist Vergangenheit.

NE-Scheider für verschiedeneFeinkorn-Materialien

Um sich weiter vergrößern zu können, begannGalloo 2013 die ersten Studien zur noch effizienterenGewinnung des NE-Metalls aus dem Feinkornmaterial.Galloo kam mit der Anforderung auf dieSTEINERT-Ingenieure zu, ein flexibles Maschinenkonzeptfür drei verschiedene Inputmaterialienzu entwickeln: Automobil-Shredder-Rückstände(ASR), Rostasche und Elektronikschrott.Das Besondere: Das Material ist mit einer Korngrößevon 0,5-10 mm besonders fein. Die Aufgabe bestandnun darin, die drei verschiedenen Materialien flexibeldurch die Anlage laufen zu lassen, ohne Einbußenin der Trennquote hinzunehmen. Ziel war, die Separation in der Feinfraktion weiter zu optimierenund gleichzeitig den Betrieb und die Wartung in dieserAnwendung zu vereinfachen.Bei STEINERT begannen die Arbeiten, diese Aufgabezu lösen. Der Abwurf wurde auf die Bedingungender Anlage angepasst und ein Trennscheitelentwickelt, der es mit den drei verschiedenen Fines-Materialien aufnehmen kann: Die feinen Getriebeeinstellungendes Scheitels machen es möglich,dem Material bis auf wenige Millimeter nahe zu kommen, um auch die kleinsten Partikel abzuscheiden.Die Geräte laufen bei Galloo heute im Zweischichtbetrieb,rund 16 Stunden am Tag. „Mittlerweilekaufen wir Inputmaterial aus Deutschland,Dänemark und England, weil die Anlage so stabilläuft“, sagt Luc Waignein, F&E-Verantwortlicherbei Galloo.

Mit dem STEINERT EddyC FINESist der Bandwechsel in 10 Minuten möglich

Nach der erfolgreichen Inbetriebnahme bei Gallooarbeitet das STEINERT Entwicklungs- und Konstruktionsteaman weiteren Features speziell fürden Feinkornbereich. Es ist die Geburtsstundedes neuen STEINERT EddyC FINES mit einergenialen Rahmenkonstruktion für einen schnellenBandwechsel. Der Wechsel ist in 10 Minuten erledigtund macht mehr Flexibilität in der ausbringungsoptimiertenGurtauswahl möglich. „Für denBandwechsel in Wirbelstromscheidern brauchenUnternehmen oft einen halben Tag. Zudem sindbis zu drei Mitarbeiter und Hebezeuge notwendig“,erklärt Dr. Nico Schmalbein, TechnischerLeiter bei STEINERT. Mit dem STEINERTEddyC FINES ist dieser Aufwand nicht mehrerforderlich. Der Bandwechsel lässt sich über eineoptimierte Rahmenkonstruktion in rund 10 Minutenbewerkstelligen – ohne schwere Geräte, die vielPlatz beanspruchen. Dazu werden lediglich zweiMitarbeiter und ein Schraubenschlüssel benötigt.„Wenn wir die Bänder wechseln, benötigen wirjetzt weniger Personal und haben dazu noch wenigerStillstandzeiten“, erklärt Luc Waignein weiter.

STEINERT EddyC FINES in Belgien im Einsatz

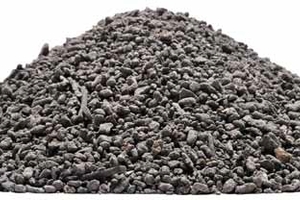

Zur gleichen Zeit baut Galloo ein neues Anlagenprojekt,bei dem ausschließlich NE-Metalle ausRostaschezurückgewonnen werden. In der Aschefinden sich bis zu 6 % Eisen und bis zu 3 % NEMetalle.Die Partikel sind mit 0,5 – 4 mm allerdingsbesonders fein. Aufgrund der guten Erfahrungensetzt Galloo dabei auf die STEINERT Neuentwicklung– den STEINERT EddyC FINES.

Flexibel einstellbarer Trennscheitel

In der neuen Anlage bedarf die Abscheidung derMetallanteile in der Feinfraktion der Rostasche einerbesonders exakten Einstellbarkeit des Scheitelblechs.„Das Scheitelblech lässt sich jetzt mit einem Getriebeauf drei verschiedenen Achsen millimetergenau einstellenund noch genauer den Fallparabeln der unterschiedlichenMaterialien anpassen. Es besteht weiterdie Möglichkeit, bei einer entsprechenden Erweiterung,programmgesteuert vorgegebene Punkte derFallparabel anzufahren“, erklärt Schmalbein. „InVerbindung mit der stufenlos verstellbaren, exzentrischenMagnetpoltrommel lassen sich somit optimaleSeparationsergebnisse erzielen.“Diese Weiterentwicklung macht sich für Galloobezahlt. „Wir werden mit dem neuen System proJahr so viele Tonnen Rostasche sortieren, dass sichschon kleine Trennquotenverbesserungen finanziellbemerkbar machen. Hauptsächlich recyceln wirAluminium,Kupfer, Zink, Messing und einige Edelmetallewie Gold und Silber“, erklärt Waignein.Dabei sind nicht nur die aussortierten Metalle wertvoll,sondern auch das Gemisch aus verbleibendermetallfreier Mineralik.

Bislang auf dem Markt einzigartig: ExzentrischesPolsystem der Poltrommeldreht mit 4000 U/min auf 2 m Arbeitsbreite

Das schnell rotierende Magnetpolsystem des NEScheidersinduziert Wirbelströme in den über dieBandstrecke geführten Nichteisenmetallen. Dasdadurch erzeugte gegengerichtete Magnetfelderzeugt Abstoßungseffekte, die ein Ausschleusendes NE-Produkts aus dem Materialstrom ermöglichen.Ein Trennscheitelblech in der Fallparabelsorgt für die Trennung des Nichteisen-Produkts vomRestmaterialstrom. „Um auf die unterschiedlichenInputmaterialien reagieren zu können, haben wirdas Scheitelblech flexibel einstellbar konstruiert.Vorher wurden die Flugeigenschaften verschiedenerMaterialien analysiert und Einstellungen erarbeitet“,berichtet Jochen Schäfer, Konstruktionsingenieur beiSTEINERT. „Für unterschiedliche Trennaufgabenlässt sich der Scheitel den spezifischen Flugkurvenanpassen.“„Bei einer Förderbandbreite von zwei Metern istdas auf dem Markt bislang einzigartig“, sagt KarlHoffmann, Key Account Manager bei STEINERT.Durch die extrem hohe Polwechselfrequenz werdenselbst kleinste Partikel unter einem Millimeter zurAbscheidung aktiviert.

Kooperationspartnersind vorbereitetfür die Zukunft

Waignein zeigt sich vonder Zusammenarbeitmit STEINERT begeistert.„Vor zehn Jahrenwaren auf dem Marktnur Standard-Geräteerhältlich. Eine spezielleAnpassung auf unsereBedürfnisse war füruns unmöglich. Umsomehr freuen wir uns,dass wir gemeinsam mitgenau unseren Anforderungen gerecht wird.“Galloo blickt auf eine gemeinsame Geschichte mitSTEINERT zurück, die ins Jahr 1985 zurückreicht.Damals kaufte der Recycler die ersten NE-Scheider.„Wir sind seit jeher von der Qualität überzeugt.Die Maschinen laufen und laufen, teilweise schonseit 15 Jahren, und verursachen wenig Wartungsaufwand“,sagt Waignein. „Es gibt auf dem MarktMaschinen, die wirtschaftlich interessant scheinen.Doch das bringt uns nichts, wenn sie nur ein Jahrlang zuverlässig laufen und danach teure Stillstandzeitenverursachen.“ Heute stammen die meistenNE-Scheider und Magnete bei Galloo vom KölnerSortierspezialistenAuch für STEINERT ist Galloo ein besondererKunde, weil er seit 31 Jahren wertvolles Feedbackfür die Ingenieure der Entwicklungs- und Konstruktionsabteilungliefert. „Wir hatten uns daherentschlossen, auch bei der Weiterentwicklung desTrennscheitels in 2016 aus den Praxiserfahrungenmit Galloo zu schöpfen. Die großen Mengen anFeinkorn-Material stellten für uns eine hohe Motivationdar, diese Aufgabenstellung zu lösen und fürunsere Kunden eine hohe Profitabilität zu erzeugen“,sagt Hoffmann. Ergebnis ist ein System, das Fines-Materialien noch zuverlässiger und wirtschaftlicheraussortiert. Hoffmann ist sich sicher: „Durch unserekontinuierliche Zusammenarbeit mit Kunden wieGalloo und der stetigen Arbeit in Forschung undEntwicklung sind wir ein zuverlässiger und kompetenterPartner in der Konzeption profitabler Separations-und Sortierlösungen.“Einen Film zum Bandwechsel, dem neuen Trennscheitelund der Maschine im Einsatz in der Anlageist zu finden unter:

STEINERT EddyC FINES

-Anwendung: Separation von Nichteisen-Metallen (Aluminium, Kupfer, Messing, etc.) im Einsatzbereich 0,5 – 10 mm im Bereich

- Rostasche (Müllverbrennungsasche)

- Auto-Shredder-Rückstände (ASR)

- E-Schrott

- PET Flakes

- Aluminium-Salzschlacke

- Millimetergenaue Einstellbarkeit des Scheitels

- Einfacher Bandwechsel in ca. 10 min möglich

- Magnet: permanent (Neodym Eisen, Bor NdFeB N52), hochfrequent rotierendes Magnetsystem

- Das hochfrequent rotierende Magnetsystemaus Neodymmagneten (spezielles exzentrischesMagnetsystem) erzeugt ein starkes magnetisches Wirbelstromfeld. Nichteisen Metalle werden mittels des Wirbelstromfeldes aus dem Materialstrom abgelenkt und aussortiert.

- Magnetrotordrehzahl: 2610 bis zu 4000 U/min

- Arbeitsbreite: 1000, 1500, 2000 mm

- Bandgeschwindigkeit: 1–2,5 m/s