Patentiertes Lindner Zweiwellen-Schnittsystem

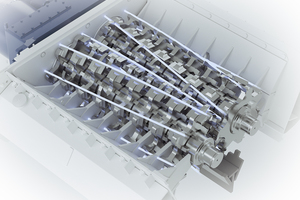

Das Grundprinzip einer Zweiwellen-Zerkleinerungseinheit ist relativ einfach: Zwei gegenläufig rotierende Werkzeuge ziehen das zu zerkleinernde Material aus der Abfallsammlung ein und brechen es in kleinere Teile. Geht es dabei um die reine Volumenreduktion, beispielsweise für einen einfacheren Transport, ist das mit herkömmlich konstruierten Wellen zu bewerkstelligen.

Bei manchen Anwendungen sind aber prozessbedingt spezifizierte Korngrößen erforderlich. Zum Beispiel sind Anlagen für die thermische Verwertung von Altholz meist auf eine genormte Korngröße ausgelegt. Überlange Partikel im Materialstrom können die Fördertechnik oder Sicherheitseinrichtungen wie die Zellradschleuse blockieren. Zusätzlich wirkt sich ein zu hoher Feinanteil negativ auf die Verbrennung aus und Kleinstpartikel können zu Verklumpungen in der Anlage führen. Wird also im ersten Zerkleinerungsvorgang die Vorgabe nicht erreicht, muss das Material weiter behandelt werden. Die Krux hierbei: Zusätzliche Aufbereitungsschritte sind kostenintensiv und senken die Marge des Verwerters. Schlimmstenfalls kommt es zu Reklamationen durch den Abnehmer. Um diese Probleme zu vermeiden, setzt das patentierte Lindner Synchron-Fein-Schnittsystem SF auf eine besondere Geometrie, die auf zwei einfachen Prinzipien basiert.

Eine Schere und die archimedische Schraube

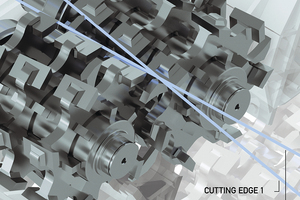

Der einfachste Weg feinere Korngrößen zu erreichen, wäre die Verkleinerung der Abstände zwischen den einzelnen Schneidwerkzeugen. Bei herkömmlichen Wellenpaaren wird das Material über parallel zueinander wirkende Reißer gebrochen. Erweitert man hier den effektiven Arbeitsbereich, würde auch der Kraftaufwand und damit der Energieverbrauch signifikant steigen. Ändert man aber den Winkel zwischen den Messern, arbeitet die Zerkleinerungseinheit nach dem Scherenprinzip und es wird auf eine kleinere Fläche mehr Kraft ausgeübt. Dadurch kann der Wirkungsbereich der einzelnen Werkzeuge bei gleichbleibendem Leistungsbedarf enorm gesteigert werden. Durch die spezielle Anordnung der Messer, Reißer und Klötzchen der Lindner SF-Schnitteinheit wird das Material während eines Arbeitsganges bis zu viermal geschnitten. So lassen sich kleinere Körnungen bei geringem Feinanteil realisieren. Der niedrigere Kraftaufwand wirkt sich zudem vorteilhaft auf die Beanspruchung der Wellen aus, verringert dadurch den Wartungsaufwand und steigert die Lebensdauer der Schnitteinheit enorm.

Betrachtet man nun die gesamte Welle, ergibt sich durch die nicht-parallele Ausrichtung der Schnittkanten der Effekt zweier gegenläufiger archimedischer Schrauben. Was die alten Griechen unter Zuhilfenahme der Schwerkraft nutzten, um Wasser über große Höhen zu transportieren, wirkt sich in diesem Fall positiv auf das Einzugsverhalten der Zerkleinerungseinheit aus. Durch diesen aggressiven Einzug wird der Durchsatz enorm gesteigert und zusätzlich die Endfraktion für einen möglichst homogenen Austrag nochmals durchmischt.

Was zu beweisen war

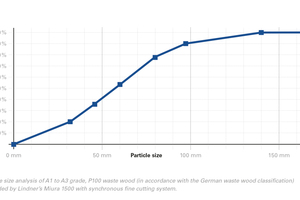

In der Praxis zeigt sich, dass ein mit diesen Werkzeugen ausgestatteter Schredder der Lindner Urraco oder Miura Baureihe in der Altholzaufbereitung die nach ISO 17225-1 genormte Korngröße P100 bei einem Feinanteil von unter 4 % in nur einem Arbeitsgang erzielt. In der Norm werden die zu erreichenden Anteile und Maximalspezifikationen von Hauptfraktion, Überlängen und Feinanteil detailliert beschrieben (siehe Tabelle). Bei der Produktion dieser Normklassen erreichen die hocheffizienten Zweiwellen-Zerkleinerer von Lindner je nach Ausführung Durchsätze von 20 bis zu 120 t/h – ein Spitzenwert.