Produktverteiler ersetzt Vibrationsrinne

und verhindert Verstopfungen

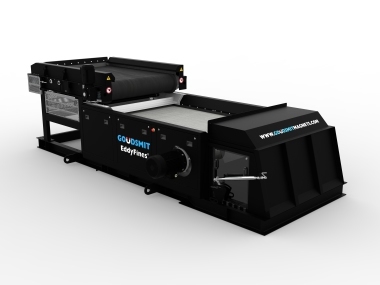

Das vor Kurzem von Goudsmit Magnetics entwickelte Zuführband besteht aus einem Zuführband, das über einen Produktverteiler beschickt wird. Dieser verhindert eine verstopfte Vibrationsrinne und erhöht den Ertrag von Nichteisenmetallen im Recyclingprozess.

Klebrige oder feuchte Produktströme, wie zum Beispiel Hausabfall-Verbrennungsschlacken (IBA) und RDF (Refused Derived Fuel), haften an der Oberfläche der Vibrationsrinnen, wodurch diese das Produkt nicht gleichmäßig verteilen können. Das Produkt bekommt eine bevorzugte Richtung (den Weg des geringsten Widerstands), wodurch keine homogene Schicht entsteht und was einen verringerten Ertrag von Nichteisenmetallen zur Folge hat.

Eine bisher häufig vorkommende Lösung für dieses Problem ist die Reinigung des Zuführbands oder der Vibrationsrinne im Abstand von einer Woche oder einem Monat. Das bedeutet jedoch unnötige Stillstandzeiten und zusätzliche Wartungsarbeiten. Das tatsächliche Problem sind die Ablagerungen in der Rüttelrinne. Das neu entwickelte Zuführband mit Produktverteiler vermeidet dieses Problem, indem eine Monoschicht geschaffen wird, die dafür sorgt, dass das Band vollständig bedeckt ist. Das bedeutet eine maximale Nutzung der Kapazität und Abscheidungseffizient des Magnetscheiders, ebenso wie eine längere Standzeit des Förderbands.

Monoschicht

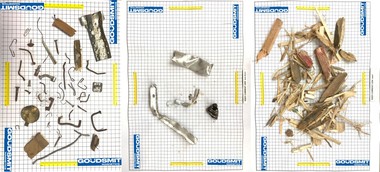

Eine Monoschicht ist eine Produktschicht, die eine maximale Dicke von einem Teilchen hat. Es liegen dabei also keine Teilchen übereinander. Das ist sehr wichtig für die Wirbelstromabscheidung, weil die Nichteisenteilchen aus dem Produktstrom „ausgeschossen“ werden. Wenn zum Beispiel Sand oder Stein auf einem Metallteilchen liegt, ist die Wahrscheinlichkeit groß, dass der Wirbelstromabscheider das Metallteilchen nicht weit genug ausschießt und vom Produktstrom trennt. Insbesondere bei „Feinfraktionen“ (Teilchengrößen von: 0 – 10 mm) ist es extrem wichtig für eine Monoschicht zu sorgen, um eine maximale Verwertung des Nichteisen-Materials zu erreichen. Das System besteht eigentlich aus drei Förderbändern für jeweils einen eigenen Zweck.

Drei Förderbänder

Das erste Förderband steht in einem Winkel und fördert das Material bis zu den Produktverteilern oder „Wühlern“. Diese laufen durch das Material und verteilen das Material gleichmäßig, sodass es als Monoschicht auf dem Band liegt und dieses vollständig bedeckt. Dies ist eine hervorragende Lösung für feuchte oder klebrige Produktströme mit Fraktionen von 0 – 50 mm, wie zum Beispiel Hausabfall-Verbrennungsschlacken (IBA), RDF (Refused Derived Fuel) oder ASR (Automotive Shredder Residu). Wenn es zu einer Kapazitätsspitze kommt, gleitet das überschüssige Material zurück nach unten. Auf diese Weise ist die Kapazität immer gleichmäßig und ein ständiger Fluss zum nächsten Verarbeitungsschritt. Das zweite Förderband ist flach und befördert das Material in Richtung Förderbandende, zum magnetischen Rollenabscheider. Hier werden die Eisenteilchen ausgeleitet und getrennt. Das dritte Förderband (Wirbelstromscheider) erhält jetzt den optimalen Materialstrom: eine Monoschicht, perfekt über die gesamte Förderbandbreite verteilt und ohne Kapazitätsschwankungen. Auch Ferrometalle werden entfernt, sodass sie im Wirbelstromabscheiderschritt nicht zu Störungen führen.

Das Material ist jetzt perfekt vorbehandelt und bereit für den starken 38HI-Wirbelstromrotor mit 3500 Gauss auf dem Band (2,4 mm Dicke). Die hohe Magnetkraft wird für schwere Nichteisenteile, wie Kupfer und Messing, benötigt. Das Endergebnis der gesamten Maschine: Eine optimale Abscheidung von Eisen- und Buntmetallen ohne zeitraubenden Maschinenstillstand für die Reinigung von Ablagerungen in der Rüttelrinne.

Wirbelstromabscheider

Wirbelstromabscheider oder Nichteisenabscheider bestehen aus einem Förderbandsystem mit einem schnell drehenden Magnetrotor am Ende. Die Rotationsgeschwindigkeit der Magnete erzeugt ein Induktionsfeld, wodurch ein schnell wechselndes Magnetfeld entsteht. Die Abscheidung beruht auf dem Prinzip, dass jedes (elektrisch) leitende Teilchen, das sich in einem wechselnden Magnetfeld befindet, selbst (zeitweilig) magnetisch wird. Über kurze Zeit werden alle Nichteisenmetalle, die über die Magnetrolle geführt werden selbst magnetisiert, wodurch sie „weggeschossen“ werden. Auf diese Weise ist es möglich, sehr viele Nichteisenmetalle oder Legierungen abzuscheiden, einschließlich Aluminium, Kupfer und Messing.

Stand 3-C195

//www.goudsmitmagnets.com" target="_blank" >www.goudsmitmagnets.com:www.goudsmitmagnets.com