Recyclingkette für Lithium-Ionen-Altbatterien

Das Recycling von Lithium-Ionen-Altbatterien nimmt hinsichtlich umweltpolitischer, wirtschaftlicher, geostrategischer und gesundheitlicher Aspekte eine zunehmend unumgängliche Rolle ein. Zur eindeutigen Charakterisierung und Differenzierung der industriellen und in Entwicklung befindlichen Verwertungstechnologien wird das Model der Recyclingkette für Lithium-Ionen-Altbatterien angewandt. Dazu werden die einzelnen Behandlungsschritte vorgestellt und in Verfahrensstufen und Prozesshauptgruppen eingeteilt.

1 Einleitung

Die Lithium-Ionen-Batterietechnologie stellt aktuell eine der wichtigsten mobilen Energiespeicher für elektrische und elektronische Anwendungen dar. Aufgrund ihrer vorteilhaften Eigenschaften ist sie der am schnellsten wachsende Batterietyp mit den größten Erfolgsaussichten am internationalen Markt. Dabei hat deren stoffliche Verwertung eine unumgängliche Bedeutung, da Lithium-Ionen-Altbatterien teilweise nicht nur geographisch ungleich verteilte, seltene und werthaltige Materialien enthalten, sondern auch große Mengen metallhaltiger Abfälle verursachen. Dabei beruht die Motivation zur Verwertung von Lithium-Ionen-Batterien überwiegend auf nationaler oder supranationaler Gesetzgebung (Batteriegesetz; Richtlinie 2006/66 EG) und dem intrinsischen Wertgehalt der Altbatterien.

Zur Abfallbehandlung kamen bisher hauptsächlich robuste pyrometallurgische Verwertungstechnologien zum Einsatz, die jedoch nur eine geringe Recyclingeffizienz bei gleichzeitig hohem Energieeinsatz aufweisen [1]. Daher wird international hauptsächlich an der Neu- und Weiterentwicklung von alternativen mechanischen in Kombination mit vornehmlich hydrometallurgischen Verwertungstechnologien geforscht. Mit der zunehmenden Bedeutung der Prozessschritte vor der metallurgischen Behandlung werden in diesem Artikel die einzelnen Behandlungsschritte zur stofflichen Verwertung von Lithium-Ionen-Batterieabfälle entlang der generischen Verfahrenskette für Abfälle theoretisch eingeteilt und darauf aufbauend die eingesetzten Methoden und Technologien zur Behandlung vorgestellt.

2 Verfahrensstufen und Prozesshaupt-gruppen der Recyclingkette für Lithium-Ionen-Batterien

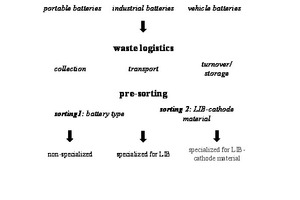

Das Recycling von Lithium-Ionen-Batterien erfolgt nach definierten und zu meist verfahrenstechnisch charakteristischen Verfahrensstufen sowie untergeordneten Prozessgruppen. Im Allgemeinen besteht die Recyclingkette aus vier Verfahrensstufen mit jeweils zwei Prozesshauptgruppen (Bild 1) [2; 3]. Altbatteriegemische werden in der Vorbereitung entweder nach Batterietypen oder nach Aktivmaterialien sortiert. Innerhalb der sich anschließenden Verfahrensstufen Vorbehandlung und Aufbereitung werden erste Sekundärrohstoffe erzeugt und etablierten Recyclingverfahren zugeführt. Im Rahmen der letzten Verfahrensstufe Metallurgie wird speziell die Behandlung der Konzentrate aus Aktivmaterialien betrachtet. Zur Vollständigkeit zählen dazu aber auch die Prozesse zur werk- oder rohstofflichen Rückgewinnung der organischen Lösemittel sowie der metallischen und synthetischen Inhaltsstoffe, die hier aber nicht näher betrachtet werden. Die allgemeine Zielstellung der jeweiligen Prozesshauptgruppen ist detailliert von Martens und Goldmann [2] aufgeführt. Im Folgenden werden diese für Lithium-Ionen-Altbatterien erläutert.

3 Vorbereitung

Die Prozesshauptgruppen der ersten Verfahrensstufe bilden die Entsorgungslogistik sowie Vorsortierung (Bild 2).

3.1 Entsorgungslogistik

Lithium-Ionen-Altbatterien fallen derzeit vornehmlich als Gerätebatterien an. In Abhängigkeit von der Gesetzgebung des jeweiligen Staates werden sie mit Hilfe unterschiedlicher Sammelsysteme erfasst, zur nächsten Verarbeitungseinheit transportiert und umgeschlagen [4]. Fahrzeugbatterien müssen von Vertreibern zurückgenommen werden (laut Batteriegesetz). Allgemein besteht aber noch ein großes Potential zur Sammlung von Lithium-Ionen-Altbatterien, da beispielsweise Sammelquoten von 45 % für Gerätebatterien wie in Deutschland weltweit vielfach nicht erreicht werden [5; 6], ein Großteil der Gerätebatterien dem Hoarding-Effekt unterliegt [7] oder über den Hausmüll in Verbrennungsanlagen oder auf Deponien gelangt [8; 9; 10]. Zusätzlich werden Elektro- und Elektronikschrotte, welche Lithium-Ionen-Batterien enthalten, illegal in afrikanische und asiatische Länder exportiert. Erfassungssysteme für Industriebatterien aus der Elektromobilität stehen entweder seitens der Automobilhersteller in bestimmten Regionen der Welt schon zur Verfügung oder werden derzeit in Zusammenarbeit mit lokalen Verwertern entwickelt [8; 11].

Als Folge des erheblichen Gefahrenpotentials erfordert die Entsorgungslogistik für Lithium-Ionen-Altbatterien die Einhaltung besonderer Maßnahmen zum Schutz gegen Kurzschluss und Auslaufen des Elektrolyten [12]. Die Einordnung als Gefahrgut erfordert die Verwendung spezieller Transportbehälter, Warnschilder, Verpackungen und Einhaltung von vorgegebenen Packungsdichten [12; 13].

3.2 Vorsortierung

Altbatterien jeglicher Herkunft fallen in der Regel als Batteriegemische verschiedener Batterietypen oder von Lithium-Ionen-Batterien unterschiedlicher Zusammensetzung an [7; 8; 14]. Deswegen ist es bisher nicht möglich, durch ein einziges Verwertungsverfahren alle Inhaltsstoffe aus dem Gemisch zurückzugewinnen [15]. Für auf Lithium-Ionen-Batterien spezialisierte Recyclingtechnologien ist daher eine Vorsortierung nach Batterietypen notwendig.

Die zur Vorsortierung eingesetzten Sortiertechnologien werden dem Klauben zugeordnet [8; 13; 15] sodass darauf aufbauende Recyclingtechnologien prinzipiell hohe Recyclingquoten erzielen können [5]. Darüber hinaus kann innerhalb eines Lithium-Ionen-Batterietyps nach unterschiedlichen Kathodenbeschichtungen sortiert werden. Jedoch erfordert dies noch immer eine vorherige Zerlegung der Batteriezellen auf die funktionale Einheit und eine Analyse der Aktivmaterialien.

Die meisten aktuell zum Einsatz kommenden Recyclingtechnologien arbeiten ohne Vorsortierung. Die wechselnde Zusammensetzung der aufgegebenen Mischstoffsysteme bedingt eine geringe Recyclingquote [5].

4 Vorbehandlung

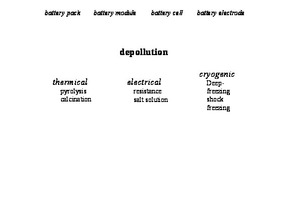

Lithium-Ionen-Altbatterien werden anschließend auf eine definierte Demontagetiefe zerlegt und kritische Inhaltsstoffe oder Zustände thermisch, elektrisch oder kryogen deaktiviert (Bild 3). Dabei wird, je nach Größe oder dem ursprünglichen Verwendungszweck des Batteriesystems, sowohl linear als auch iterativ innerhalb der Verfahrensstufe und Prozesshauptgruppen vorbehandelt.

4.1 Demontage

Mit der zunehmenden Marktdurchdringung von Elektrofahrzeugen und der damit zunehmenden Rücklaufmenge ist eine Demontage sinnvoll und in einigen Fällen auch zwingend notwendig. Aufgrund des komplexen Aufbaus der Altbatterien stellt sie einen zeitintensiven Prozessschritt dar. Der Zugang zu den Batteriemodulen oder -zellen ist aber für einige Methoden der Schadstoffentfrachtung unabdingbar. Die Demontage von System- auf Modul- oder Zellebene erzeugt aufgrund des hohen Anteils an Peripheriekomponenten Produkte aus Metallen, Kunststoffen und Elektronikbauteilen, welche etablierten Recyclingrouten zugeführt werden (Bild 4) [1]. Weiterhin können auch Funktionsbauteile oder Baugruppen für Second Life Anwendungen gewonnen werden.

Bekannt sind manuelle, semi-automatische (hybride) und vollautomatische Demontagekonzepte [16]. Eine rein manuelle Demontage ist im Hinblick auf wirtschaftliche und sicherheitstechnische Aspekte schwer umzusetzen [14]. Hybride Konzepte versuchen dies durch eine Kombination aus manuellen Tätigkeiten in Verbindung mit Robotern zu überwinden [17]. Die Umsetzung einer standardisierten und automatisierten Demontage mittels Industrierobotern wird hinsichtlich der vielfältigen konstruktiven Details der bisherigen Variantenvielfalt des Batteriedesigns und auch der rasanten technischen Weiterentwicklung bei Batterien kontrovers diskutiert [12; 14; 17; 18]. Aktuell wird das Batteriesystem händisch auf die gewünschte Tiefe zerlegt [9; 14; 18]. Hierbei ist aus Gründen des Arbeitsschutzes unbedingt darauf zu achten, dass zumindest die Spannung vorsorglich auf unter 60 Volt Gleichspannung reduziert wird [14].

4.2 Schadstoffentfrachtung

Die Gefahrenpotentiale der Schadstoffe für Lithium-Ionen-Altbatterien lassen sich in die Bereiche elektrische, chemische und thermische zusammenfassen [19]. Weil die einzelnen Bereiche miteinander interagieren, müssen diese im Rahmen der Verwertung immer ganzheitlich betrachtet werden. Demzufolge kommt der Schadstoffentfrachtung eine herausragende Bedeutung zu. Je nach Verwertungsverfahren und Zielstoffen wird sie mit unterschiedlichen Methoden realisiert.

Die Entladung stellt eine Methode dar, die die chemischen Restenergieinhalte der Batteriezellen deaktiviert [11; 20]. Verschiedene Methoden zur elektrischen Entladung waren Untersuchungsgegenstand im Forschungsvorhaben LithoRec II [16; 21; 22]. Zudem werden Batterien in speziellen Salzlösungen [19; 23; 24; 25], teilweise mit zugesetzten Eisenpartikeln [26], sowie in Pulvern aus Stromleiterfolien oder Graphit entladen [24]. Unerwünscht ablaufende Nebenreaktionen, die zur Korrosion elektrischer Kontakte oder Gehäusekomponenten und zu Lecks letzterer führen, werden dabei nur selten aufgeführt [11; 22; 24]. Insgesamt führt die Entladung vor allem im Hinblick auf Hochleistungsbatterien aus Elektrofahrzeugen zu einem hohen Aufwand und ist nicht für Batterien mit internen Schäden anwendbar.

Eine Methode, die vor allem bei der Aufschlusszerkleinerung exotherme Reaktionen vermeidet, ist die Kryogenbehandlung. Bei Temperaturen um -200 °C sinkt die Ionenbeweglichkeit deutlich [19], wobei die chemischen Reaktionen nach dem Aufschluss zeitlich versetzt ablaufen.

Thermische Prozesse wie Pyrolyse oder Kalzinierung stellen eine weitere Methode dar. Diese deaktivieren die leicht entzündlichen Elektrolytkomponenten und zersetzten teils Komponenten wie die Separatorfolie sowie den Binder der Elektrodenbeschichtungen. Dadurch wird die Beschichtung von den Stromleiterfolien abgetragen, was in einer Reihe von Verfahren gezielt ausgenutzt wird [14].

5 Aufbereitung

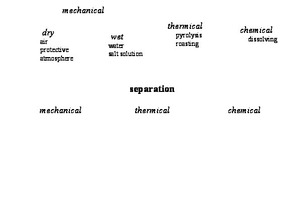

Die dritte Verfahrensstufe beim Recycling von Lithium-Ionen-Batterien bildet die Aufbereitung mit den Prozesshauptgruppen Zerteilen und Trennen (Bild 5). Das Ziel dieser Verfahrensstufe besteht im Freilegen der einzelnen Stoffe durch Aufschluss des Gehäuses und der funktionellen Einheit sowie der Trennung der einzelnen Komponenten.

Durch eine Kombination aus mechanischer Makroprozesse wie Zerkleinern, Klassieren und Sortieren sollen Sekundärrohstoffe im Sinne des werkstofflichen Recyclings erzeugt und das rohstoffliche Recycling oder die Abfallentsorgung vorbereitet werden [4]. Daneben kommen auch thermische, chemische und weitere mechanische Makroprozesse für spezielle Aufgaben wie Elektrolytabscheidung, Entschichtung oder Kompaktierung von zerkleinerten und angereicherten Materialien zum Einsatz [21; 27].

5.1 Zerteilen

Der mechanische Aufschluss von Batteriemodulen und -zellen wird hauptsächlich durch Zerkleinerung mittels Scher-, Schneid- und Reißbeanspruchung realisiert. Maschinen mit Schlag- und Prallsystemen neigen eher zu Kompaktierung und Materialeinschlüssen [28]. Die Zerkleinerung von Modulen erfolgt in der Regel zweistufig durch Vor- und Aufschlusszerkleinerung [10; 29], seltener einstufig [14; 22]. Zudem wird die elektrohydraulische Zerkleinerung von Lithium-Ionen-Batterien oder Komponenten untersucht. Ein wesentlicher Punkt ist der Schutz der eingesetzten Werkzeuge und Prozessräume gegen die korrodierende Wirkung der Elektrolyten und Elektrodenbeschichtungen [11].

Dies aufgreifend müssen bei der Zerkleinerung je nach Art der Vorbehandlung und Schadstoffentfrachtung sicherheitstechnische Vorkehrungen getroffen werden. Diese richten sich u.a. nach dem Medium, welches den Prozessraum ausfüllt, da stark exotherme Zersetzungsreaktionen bis hin zu Explosionen auftreten können [25]. Idealerweise ist jede Zelle für den mechanischen Aufschluss vollständig entladen [3; 11; 27]. Ist das Gefahrenpotential, welches von den flüchtigen Elektrolytkomponenten ausgeht, durch eine thermische Vorbehandlung reduziert, kann auch bei Umgebungsluft zerkleinert werden. Wurden die Batterien im Vorfeld hingegen nicht entladen, sind die Batterien entweder unter Schutzgas [25], wie Kohlendioxid [28], Stickstoff [16], Argon [28] oder Helium [19], oder in flüssigen Medien, wie Wasser oder Salzlösungen, zu zerkleinern [28]. Bei Wasser sind wiederum aufgrund unerwünschter Nebenreaktionen des Elektrolyten mit dem Prozessmedium (beispielsweise Flusssäurebildung) weitere Sicherheitsvorkehrungen zu treffen.

5.2 Trennen

Die Trennung der enthaltenen Komponenten und Stoffe erfolgt vornehmlich durch mechanisches Sortieren. Als Trennprozesse kommen Magnet- und Wirbelstromscheidung, Siebklassierung, Dichtesortierung in strömenden Medien [11] und auf Lufttrenntischen [19; 28] sowie Flotation zum Einsatz [25; 28]. Methoden zur Elektrolytabscheidung wurden u.a. von Kwade und Diekmann [21] untersucht.

Während die Kombination von Sortierschritten sehr verfahrensspezifisch ist, werden die Stoffe in nahezu allen Recyclingverfahren in Produkte wie Gehäusematerial (Bild 6), Plastik, Elektrodenfolien (Bild 7) und Beschichtung konzentriert [21; 27; 30]. In einigen Fällen enthalten die Elektrodenfolien nach der Aufschlusszerkleinerung noch Beschichtungsmaterialien, die durch weitere mechanische [1; 27] oder thermische Beanspruchung sowie chemische Behandlung [25; 31] abgetrennt werden.

Zur Sortierung der Aktivmaterialien selbst sind Flotation [32] oder eine mehrstufige Magnetscheidung [33] mit entsprechenden Vorbereitungsschritten Gegenstand der Forschung. Obwohl eine weitere mechanische Aufbereitung der Aktivmaterialien die bevorzugte Variante darstellt, ist eine erfolgreiche Trennung aufgrund der kleinen Partikelgrößen, des geringen Aufschlussgrads und der kaum vorhandenen Unterschiede in den Materialeigenschaften nur begrenzt möglich.

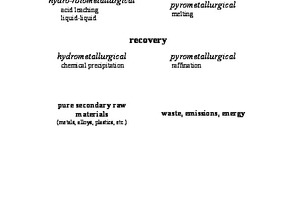

5.3 Metallurgie

In der letzten Verfahrensstufe beim Recycling von Lithium-Ionen-Batterien werden die vorbereiteten und vorbehandelten Altbatterien bzw. deren aufbereiteten Inhaltsstoffe (Bild 8), vor allem die in der Kathodenbeschichtung befindlichen Metalle Kobalt, Mangan, Nickel und Eisen, der extraktiven Metallurgie zur Herstellung von Werk- und Grundstoffen zugeführt. Da die Prozesshauptgruppen Extraktion und Rückgewinnung immer gekoppelt ablaufen, wird die Verhüttung insgesamt nach den eingesetzten hydro- und pyrometallurgischen Verfahren gegliedert (Bild 9).

5.3.1 Pyrometallurgie

Je nach Zusammensetzung des Aufgabematerials sowie der verfahrensspezifischen Parameter werden die Metalle Kobalt, Nickel, Eisen und Kupfer als Legierung in einer geschmolzenen Metallphase gesammelt. Dabei kann es sich entweder um ein Fertigprodukt wie beispielsweise legierten Stahl handeln oder ein Zwischenprodukt, welches selten durch pyrometallurgische, in den meisten Fällen aber durch hydrometallurgische Prozesse weiter veredelt wird. Lithium, Mangan und Aluminium gelangen bei den pyrometallurgischen Verfahren in die Ofenschlacke und werden derzeit als Füllmaterial im Straßenbau verwertet [5; 30] oder deponiert [10]. Die technischen Möglichkeiten zur Rückgewinnung dieser Stoffe bestehen prinzipiell [10], werden aktuell aber aus ökonomischen Gesichtspunkten nicht angewandt [6; 23; 28]. Darüber hinaus werden organische Komponenten pyrolysiert. Der Graphitanteil des zu verhüttenden Materials beeinflusst zudem die Schlackebildung und den Erfolg des Gesamtprozesses. Außerdem bilden sich Schadstoffe wie Kohlenstoffdioxid, Dioxine und Furane [25; 31].

Insgesamt verdeutlichen geringe Kapazitäten, ein hoher Energieverbrauch und eine limitierte Recyclingeffizienz den Nachteil pyrometallurgischer Prozesse [31]. Dagegen steht die Robustheit dieser Technologie, welche nur eine geringe Vorbehandlung und Konditionierung des Aufgabeguts erfordert.

5.3.2 Hydrometallurgie

Die hydrometallurgische Verarbeitung der Metalle aus den Aktivmaterialien erfolgt in der Regel nach den drei Makroprozessen Lösen, Konzentrieren und Reinigen sowie Rückgewinnung von Metalllegierungen [34]. Als Lösungsmittel wurden verschiedene organische und anorganische Säuren untersucht [31; 34]. Daneben sind Laugemethoden zur chemischen Umwandlung von Metallen durch Bioorganismen Gegenstand der Forschung.

Die hydrometallurgischen Verfahren erfordern hinsichtlich der Materialvorbereitung neben der händischen Demontage das Zerkleinern und Trennen. Die händische Demontage von Batterien auf Elektrodenebene liefert hoch reine Ausgangsstoffe und die erforderlichen Stückgrößen für die hydrometallurgische Weiterverarbeitung. Für eine industrielle Umsetzung erscheint eine manuelle Entnahme der werthaltigen Kathodenmaterialien allerdings sowohl aus wirtschaftlichen als auch arbeitssicherheitstechnischen Gesichtspunkten nicht zweckmäßig. Werden die Elektrodenbeschichtungen durch mechanische Beanspruchung abgetrennt, so gelangen vielfach Kupfer- und Aluminiumpartikel der Stromleiterfolien als Verunreinigung in die Beschichtungsfraktion [27]. Weitere Verunreinigungen stellen Rückstände der organischen Lösemittel dar.

In der Regel werden starke organische Säuren und teure Zusatzstoffe benötigt. Auch werden beträchtliche Mengen an flüssigen Abfällen produziert. Dem entgegen können speziell die Metalle aus der Kathodenbeschichtung energieeffizient und selektiv zurückgewonnen werden [19].

6 Zusammenfassung

Die generische Verfahrenskette für Abfälle von Martens und Goldmann [2] bietet die Möglichkeit, die einzelnen Behandlungsschritte zur stofflichen Verwertung von Lithium-Ionen-Altbatterien in vier Verfahrensstufen und dazugehörige Prozesshauptgruppen einzuteilen. Damit können die unterschiedlichen Recyclingtechnologien eindeutig klassifiziert, differenziert und prozesstechnische Spezifikationen adressiert werden.

Der Schwerpunkt der Forschung lag bisher auf der Verfahrensstufe Metallurgie mit pyro- und zunehmend hydrometallurgischen Verfahren. Im Labormaßstab werden die dafür relevanten Ausgangsstoffe (Kathodenaktivmaterialien) meist durch händische Demontage der Batteriesysteme mit anschließender Zerlegung der Batteriezellen auf Elektrodenebene gewonnen. In großtechnischen Anlagen wird eine mechanische Aufschlusszerkleinerung mit anschließender Sortierung erforderlich werden, was die metallurgische Weiterverarbeitung signifikant beeinflusst.

Die Herstellung von Sekundärrohstoffen oder Werkstoffen aus Altbatterien ist prinzipiell technisch möglich. Jedoch ist der aktuelle Aufwand zur stofflichen Verwertung im Vergleich zur Produktion von Primärrohstoffen und -werkstoffen hoch. Entscheidend für eine stoffliche Verwertung bleibt die Sammlung der Altbatterien und der erlösbringende Absatz der erzeugten Sekundärrohstoffe [35].

![Recyclingkette mit Verfahrensstufen und Prozesshauptgruppen für Lithium-Ionen-Altbatterien [3]](https://www.recovery-worldwide.com/imgs/1/5/1/6/4/0/2/tok_42ec397d80b34fe7d85eb5907b544ff7/w300_h200_x297_y421_01_battery_Werner_en-e2e27bf53c428767.jpeg)