Steigerung der Wertstoffrückgewinnung aus EAG bei Erstbehandlern

Ressourcenknappheit und der Nachhaltigkeitsgedanke sind zentrale Themen für die wirtschaftliche sowie gesellschaftliche Entwicklung von Industrienationen. Deutschland besitzt große Rohstoffreserven im Bereich der Baustoffe. Deren Abbau geht jedoch häufig mit der Zerstörung von schützenswerten Naturräumen einher. Bei den für High-Tech Anwendungen benötigten Rohstoffen ist Deutschland hingegen auf den Import angewiesen.

Forschungsumfeld

Das Vorhaben mit dem Titel „Innovationsbasierte Steigerung der Wertstoffrückgewinnung“ (InnoWert) wird von der Hochschule Nordhausen unter Mithilfe des Instituts für Angewandte Bauforschung Weimar gGmbH bearbeitet und durch den Freistaat Thüringen aus Mitteln des Europäischen Sozialfonds (ESF) gefördert. Es adressiert mit den Themengebieten Elektroaltgeräterecycling und Baustoffen zwei wichtige Arbeitsgebiete. Im Mittelpunkt der im Folgenden beschriebenen Ergebnisse steht das optimierte Recycling von Elektroaltgeräten (EAG) beim Erstbehandler.

Bearbeitet wird das Vorhaben als eines von zwei Startprojekten im neugegründeten Thüringer Innovationszentrum für Wertstoffe (ThIWert) in Nordhausen. Hierbei handelt es sich um eine Kooperationseinrichtung der Hochschule Nordhausen, der Bauhaus-Universität Weimar (b.is) und des Instituts für Angewandte Bauforschung Weimar gGmbH (IAB). Die Förderung des Aufbaus der Forschungseinrichtung erfolgt durch den Freistaat Thüringen und wird aus Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE) kofinanziert.

Das ThIWert versteht sich als Partner von Thüringer Industrie und Gewerbe, aber auch von regionalen und überregional ansässigen Forschungseinrichtungen, Hochschulen und Universitäten. Gemeinsam mit den Partnern wird an der Lösung von Entsorgungsproblemen, der Entwicklung neuer Technologien und der Erstellung von Entsorgungskonzepten gearbeitet, um so einen Mehrwert für die Umwelt, die Menschen und die regionalen und überregionalen Unternehmen zu schaffen.

Zielstellung des Thüringer Innovationszentrums für Wertstoffe ist es, sowohl Prozesse und Produkte aus der Recyclingtechnik als auch komplexe Recyclinganlagen und deren Anlagenkomponenten in modularer Bauweise aufzubauen, zu testen und zu optimieren.

Problemstellung in der Aufbereitung von Elektroaltgeräten bei optierten Erstbehandlern

EAG bestehen im Wesentlichen aus einem Metall-Kunststoff-Verbund. Um sie bezüglich einer Rückgewinnung wirtschaftsstrategischer Metalle und kritischer Rohstoffe zugänglich zu machen, müssen sie mit vertretbarem Aufwand aufgeschlossen und die enthaltenen Wert- und Gefahrstoffe entnommen werden. Die weiterführende Aufbereitung von EAG bei Erstbehandlern kann die Erlöse durch den Verkauf von separierten Materialien steigern und zudem zur Sicherung und Schaffung von Arbeitsplätzen bei optierten Erstbehandlern beitragen. Gleichzeitig kann die Inklusion von Menschen mit Behinderung, wie beispielsweise beim Kooperationspartner des Projektes, den Nordthüringer Werkstätten (NTW) in Nordhausen, gesichert werden.

Hauptsächlich wird bei kleinen Erstbehandlungsanlagen auf handelsübliche Werkzeuge und die manuellen Fähigkeiten der Angestellten zurückgegriffen. Diese Art der händischen Demontage von EAG lohnt sich jedoch nur bei Geräten mit hohen Wertstoffpotentialen. Bei Geräten die verklebt, gepresst oder mit speziellen Schrauben zusammengesetzt sind, ist eine Demontage um ein Vielfaches zeitaufwändiger. Gleichzeitig ist durch die verbauten Kunststoffe in Haushaltskleingeräten ein zusätzlicher Entsorgungsaufwand gegeben, da Abnehmer für unsortierte Kunststoffe kaum am Recyclingmarkt anzutreffen sind. Aus diesem Grund müssen Kunststofffraktionen kostenpflichtig durch den Erstbehandler entsorgt werden, was wiederum zu zusätzlichen Kosten führt und eine tiefergehende händische Aufbereitung von Geräten der Sammelgruppe 5 zum jetzigen Zeitpunkt unrentabel macht.

Im Zuge des Projektes soll daher die Nutzung von unterschiedlichen mechanischen Aufbereitungs- und Trenntechniken für Kunststoffe, Metalle und weitere Wertstofffraktionen aus EAG geprüft und auf Basis der Erkenntnisse Handlungsempfehlungen abgeleitet werden. Die Erzeugung von vermarktungsfähigen Sekundärrohstoffen soll kleinen Erstbehandlern helfen, weiterhin wirtschaftlich handlungsfähig zu bleiben und Arbeitsplätze zu sichern. Auf Basis der erzielten Ergebnisse wird ein Konzept für ein energieeffizientes und modulares Aufbereitungskonzept zur möglichen Integration beim optierten Erstbehandler entwickelt. Das Anlagenkonzept soll so aufgestellt werden, dass schnell auf Marktschwankungen reagiert und das Outputmaterial hinsichtlich der vom Weiterverarbeiter gewünschten Anforderung angepasst werden kann.

Zusammensetzung von Haushaltskleingeräten

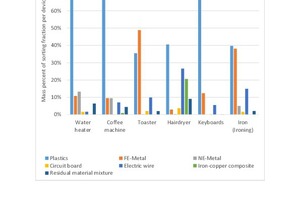

Um Aussagen zu Wertgehalten und Zerlegbarkeit von EAG der Sammelgruppe 5 treffen zu können, wurden händische Zerlegeversuche durchgeführt. Bei der Auswahl der Geräte wurden exemplarische Vertreter der Gruppe Haushaltskleingeräte ausgewählt, da diese bereits in vorhergehenden Studien zur Rückführung von EAG im öffentlichen Raum als Hauptgruppe identifiziert werden konnten. Aufgrund des hohen Kunststoffanteils gab es hier bereits Probleme bei der wirtschaftlichen Vermarktung an Aufbereiter. Bei der Gruppe Haushaltskleingeräte handelt es sich um Geräte des täglichen Gebrauchs wie Wasserkocher, Kaffeemaschinen, Toaster, Haartrockner und Bügeleisen. Zum Vergleich der Wertgehalte wurde ebenfalls eine kunststoffreiche Fraktion aus dem Bereich der EDV-Geräte, in unserem Fall Tastaturen, zum Vergleich in die Untersuchungen einbezogen. Insgesamt wurden 99 Altgeräte einer händischen Demontage unterzogen. Anschließend wurden die erzeugten Fraktionen ausgewogen und die Ergebnisse tabellarisch dargestellt.

Der hohe Kunststoffanteil konnte bei den unterschiedlichen Gerätearten bestätigt werden. Während die Vergleichsgruppe „Tastaturen“ über 80 % Kunststoffe aufweist, sind es bei den Gruppen „Wasserkocher“ und „Kaffeemaschinen“ knapp 70 %. In der Kategorie „Toaster“ und „Bügeleisen“ sind mit etwa 50 % sowie 40 % die höchsten Eisenmetallanteile zu finden. Der Anteil der Kabelfraktion ist mit 28 % bei den Haartrocknern und 15 % bei den Bügeleisen am größten. Der geringe Anteil Kabel in der Kategorie „Wasserkocher“ lässt sich auf die Untersuchung zurückführen. Die Sockel, mit dem die Wasserkocher an das Stromnetz angeschlossen werden, waren nicht in jedem Fall klar dem jeweiligen Gerät zuzuordnen und wurden daher nicht in die Auswertung einbezogen. Eine Besonderheit weist die Fraktion „Haartrockner“ auf. Hier sind Motoren zum Antrieb des Ventilators verbaut, die aus Eisen und Kupfer bestehen und etwa 20 % der Gesamtmasse ausmachen.

Die Zerlegung der EAG gestaltete sich schwierig. Durch Klebe- und Steckverbindungen war ein zerstörungsfreies Öffnen der Geräte nicht durchführbar. Das Aufhebeln war nur unter hohem Kraftaufwand und mit einem dadurch gesteigerten Verletzungsrisiko möglich. Aufgrund der groben Separierung gestaltete sich die Einteilung der einzelnen Wertstoffe in Gruppen vorteilhaft. Zusammenfassend scheidet die händische Demontage dennoch aufgrund von Zeitaufwand und Verletzungsrisiko als Vorgehen für das Zerlegen von kunststoffreichen Fraktionen der Sammelgruppe 5 aus.

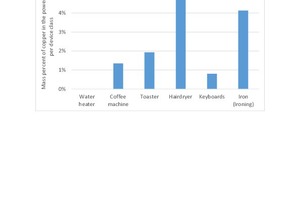

Kupferpotential in Gerätekabeln von Haushaltskleingeräten

Die bereits aufgeführten Ergebnisse zeigen, dass unterschiedliche Stoffgruppen in den zerlegten Elektrokleingeräten vorhanden sind. Das größte Potenzial bei der Vermarktung der separierten Wertstofffraktionen bildet die Kabelfraktion. Für eine Tonne handelsüblicher Kabel mit Stecker sind derzeit 1 090 € erzielbar. Für die Vermarktung von reinem Kupfer ist hingegen ein Preis von bis zu 4 500 € pro Tonne (Stand 10/2020; Quelle: Schrott24.de) und höher erzielbar, was eine weitergehende Aufbereitung interessant erscheinen lässt.

Um herauszufinden, welcher Masseanteil Kupfer in jedem Kabel enthalten ist, wurden die Längen, Querschnitte und Anzahl der Leiter bestimmt und für jedes Gerät schriftlich festgehalten. Anschließend wurden die Kabelummantelung sowie der Netzstecker entfernt und die Massen der unterschiedlichen Komponenten bestimmt (Bild 2).

Da die Hauptaufgabe von Haushaltskleingeräten häufig in der Erzeugung von Wärme liegt, müssen hohe Leistungen über einen längeren Zeitraum übertragen werden. Daher sind die Kabelquerschnitte größer dimensioniert als Kabel von Multimediageräten wie in den zum Vergleich aufgeführten Kabeln der Tastaturfraktion. Hauptsächlich waren Leiterquerschnitte von 0,75 mm² anzutreffen. Im Fall der Tastaturen fiel auf, dass die enthaltenen Kupferlitzen einen Querschnitt von 0,08 mm² besitzen. Diese lassen sich aufgrund ihres geringen Querschnitts nur sehr schwer von der Ummantelung trennen. Daher musste die Kupfermasse in diesem Fall rechnerisch ermittelt werden.

Sollte die Verwendung von Kunststoffen in Zukunft weiter zunehmen, so stellen die Gerätekabel eine verlässliche Rechengrundlage zur Bestimmung von möglichen Erlösen aus EAG dar.

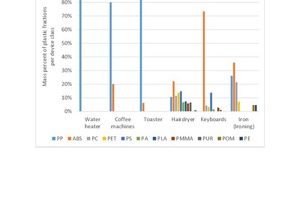

Bestimmung der Kunststoffzusammensetzung in Elektrokleingeräten

Während die bereits freigelegten Eisen- und Nichteisenfraktionen direkt vermarktbar sind, bedarf es bei den Kunststoffen einer tiefergehenden Aufbereitung. Zur Identifikation der in den zerlegten Haushaltskleingeräten verwendeten Kunststoffarten wurde ein Gleitfunkenspektrometer eingesetzt. Hierdurch war es möglich, auch schwarze Kunststoffe zu bestimmen und eine Einteilung vorzunehmen.

Probleme bereiten bei diesem Vorgehen jedoch verbundene Kunststoffe. Gerade in den Kategorien „Haartrockner“, „Bügeleisen“ und „Tastaturen“ sind eine Vielzahl von Kunststoffen verbaut, die durch einen zusätzlichen Separationsschritt voneinander getrennt werden müssen. Es kann festgestellt werden, dass die in unseren Untersuchungen am häufigsten auftretenden Kunststoffe Polypropylen (PP), Acrylnitril-Butadien-Styrol (ABS), Polycarbonat (PC) und Polystyrol (PS) sind.

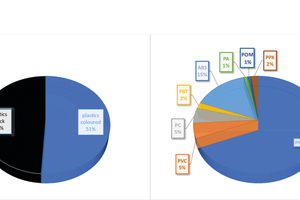

Da in der Praxis eine händische Sortierung von EAG-Kunststoffen nicht mehr darstellbar ist, wird hier hauptsächlich auf Nahinfrarot-Technik (NIR) zur Sortierung von Kunststoffen zurückgegriffen. Um auch hier Aussagen zur Trenn- und Identifikationsmöglichkeiten von zerkleinerten EAG machen zu können, wurde eine exemplarische Probe aus der täglichen Anlieferung der Sammelgruppe 5 bei den Nordthüringer Werkstätten gGmbH zusammengestellt und einer mechanischen Zerkleinerung unterzogen. Hierzu kam ein Einwellenzerkleinerer der Firma Weima zum Einsatz. Die Elektrokleingeräte wurden auf eine Korngröße < 30 mm zerkleinert und anschließend einer händischen Sortierung unterzogen.

Um nachfolgend die Bestimmung der Kunststoffe durchführen zu können, wurde ein Nahinfrarot-Arbeitsplatz genutzt. Da mittels handelsüblicher NIR-Technik keine schwarzen Kunststoffe erkannt werden können, mussten die händisch separierte Kunststofffraktion in sichtbare Kunststoffe und schwarze Kunststoffe aufgeteilt werden. Die erhaltenen Sortierfraktionen bestanden aus 49 % schwarzen und 51 % farbigen Kunststoffen.

Zur Bestimmung der bei der Produktion der Geräte eingesetzten Kunststoffarten wurde die Fraktion mit den “sichtbaren Kunststoffen“ am NIR-Arbeitsplatz untersucht. Es zeigte sich, dass auch hier PP mit 69 % und ABS die am häufigsten vorkommenden Kunststoffe sind.

Probenahme und Analytik

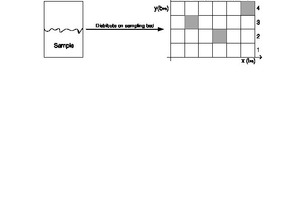

Probleme bei der Durchführung von Sortieranalysen von zerkleinerten Elektroaltgeräten bereiten fehlende Möglichkeiten zur repräsentativen Reduzierung der zu beprobenden Fraktionen über 10 l Probevolumen. Um hier Abhilfe zu schaffen, wurden auf Basis der bereits erlangten Erkenntnisse im Bereich der Probenahme an der Hochschule Nordhausen eine neue Methode zur Probenverjüngung entwickelt, die sich an den beiden bereits veröffentlichten DIN-Normen 54385 und 54389 zur repräsentativen Probenahme und der LAGA PN98 orientiere.

Bei der Verwendung eines sogenannten Probenahmebettes wird ein Probevolumen auf ein Raster gegeben. Hier befinden sich 50 gleichmäßig verteilte Behälter mit einem einheitlichen Volumen von einem Liter. Aufgeteilt ist das Probenahmebett in 5 Behälterreihen in y-Achse und 10 Reihen in x-Achse. Das Probematerial, welches schütt- sowie rieselfähig ist und eine Korngröße von < 40 mm besitzt, wird auf das „Bett“ aufgegeben und damit in die in die Oberfläche eingelassenen Behälter gefüllt. Anschließend wird unter Zuhilfenahme eines Zufallsgenerators und eines Rasters eine vorgegebene Anzahl Behälter entnommen, die in Summe einer Laborprobe von zehn Litern entsprechen. Eine weitere Reduzierung auf eine Analyseprobengröße von wenigen Gramm ist nun mit einem zusätzlichen repräsentativen Reduzierungsschritt durch Nutzung der bereits genormten Pressbohrmethode DIN 54385 möglich. Sollte keine Analysenprobe gewünscht sein, so kann die 10-l-Laborprobe händisch in die einzelnen Komponenten sortiert werden.

Da sich das Probenahmesystem noch in der Entwicklung befindet, liegen abschließende Ergebnisse derzeit nicht vor. Es ist jedoch erkennbar, dass eine repräsentative Probenahme möglich ist. Aus ersten Versuchen lässt sich schlussfolgern, dass die Partikelverteilung in den jeweiligen Behältnissen statistisch ähnlich ist. Bei einem Einsatz von Mehrpartikelgemischen konnte gezeigt werden, dass die Verteilung repräsentativ geschieht. Anhand der Ergebnisse werden weitere Versuche unternommen, um den Einfluss von der Anzahl der Fraktionen und deren Einfluss auf die Partikelverteilung zu verstehen. Um die Methode des Probenahmebettes mit der Entnahme aus dem laufenden Prozess zu vergleichen, wurde jeweils eine Versuchsprobe nach LAGA DN98, der DIN 19698-1 bis 6 und DIN EN 15442 angefertigt. Exakte Rückschlüsse lassen sich jedoch erst ziehen, wenn weitere Versuche stattfinden. Hierbei ist angedacht, dass verschiedene Materialien, Kornformen und Korngrößen herangezogen und beprobt werden.

Außerdem ist geplant, das Probenahmebett auch für größere Probevolumen anpassbar zu gestalten. Hierdurch werden die Einsatzgebiete des Probenahmeverfahrens erweitert und eine Lösung für bisher nur schwer zu beprobende Einsatzstoffe geschaffen.

Aufbereitungskonzept für den optierten Erstbehandler von Elektroaltgeräten

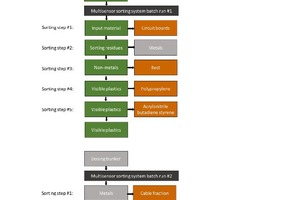

Im Zuge der Ergebnisauswertung und auf Basis von durchgeführten Marktrecherchen auf dem Gebiet der Recyclingtechnik erscheint die Nutzung eines Multi-sensorsortiersystems mit Nahinfrarotspektroskopie, induktiven Sensoren und Sensoren zur Form- sowie Farberkennung als Hauptkomponente einer Aufbereitungsanlage beim Erstbehandler als zielführend. Mithilfe von angebrachten Druckluftdüsenleisten können eine Vielzahl unterschiedlicher Materialien abgetrennt und dadurch vermarktet werden. Gleichzeitig wird die Trennung von Kunststoffen ermöglicht.

Auch wenn eine solche Anlage auf dem ersten Blick nicht rentabel erscheint, lassen sich alle wichtigen Aufbereitungs- und Separationsschritte einer modernen Elektrokleingeräteaufbereitung mit ihr abbilden. Um eine maximale Sortiertiefe zu erreichen, müssen die Fraktionen im Batchbetrieb, also nacheinander, über die Anlage gefahren werden. Zur besseren Anpassung der Anlagenparameter auf die zu separierenden Sekundärrohstoffe sollte eine Kreislaufführung des Materials gewährleistet sein.

Das Eingangsmaterial wird mit einem geeigneten und im Durchsatz auf die Jahresmenge des Erstbehandlers angepassten Zerkleinerungsaggregat auf eine Korngröße < 40 mm zerkleinert und mit Hilfe eines Förderbandes in einen Zwischenbunker transportiert. Durch austauschbare Siebeinsätze am Zerkleinerer können Korngrößen und der Aufschluss des Zerkleinerungsgutes angepasst werden. Im Vorfeld der Zerkleinerung ist eine Schadstoffentfrachtung zwingend erforderlich. Für die hier entnommenen Batterien wurde im Projekt eine Möglichkeit zur Entladung sowie zum Transport entwickelt, die im Artikel noch ausführlich diskutiert wird.

Zur Aufbereitung wird das zerkleinerte Material über ein Förderband aus dem Dosierbunker auf eine Vibrationsrinne transportiert. Hierdurch wird das Ausgangsmaterial vereinzelt und über die gesamte Breite des Beschleunigungsbandes des Multisensorsortierers verteilt. Die zu separierenden Fraktionen richten sich nach den enthaltenen Wertstoffen. Die Abtrennung von Leiterplatten im Prozessschritt 1 sollte nur dann erfolgen, wenn durch die Aufbereitung von Elektro-kleingeräten aus dem Multimediabereich ausreichend Input dieser Teilfraktion vorhanden ist. Die Abtrennung der gewünschten Zielwertstoffe erfolgt durch eine Druckluftdüsenleiste, die am Ende des Beschleunigungsbandes angebracht ist. Hier wird das Material gezielt über einen Trennscheitel ausgeschossen und so abgetrennt. Das in Bild 12 dargestellte Fließbild zeigt den Sortierablauf einer gemischten Elektrokleingerätefraktion der Sammelgruppe 5.

Im Bereich der sichtbaren Kunststoffe sollten die am häufigsten vorkommenden Kunststoffe vorrangig separiert werden. In unseren Untersuchungen handelt es sich hierbei um PP und ABS. Die weiteren Kunststoffarten können in zusätzlichen Prozessschritten ebenfalls direkt separiert oder so lange gesammelt werden, bis eine für die Aufbereitung sinnvolle Zielmasse erreicht wurde. Durch einen Aufkonzentrationsvorgang kann die Maschinenauslastung erhöht und die notwendigen Rüstzeiten der Anlage verringert werden.

Auszählung und Sortierung von Altbatterien des Projektpartners „Nordthüringer Werkstätten“

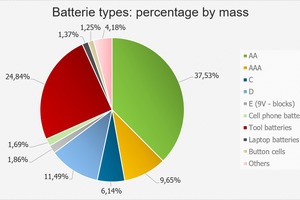

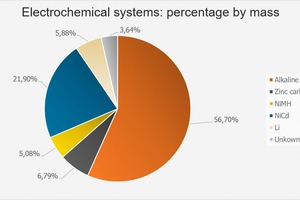

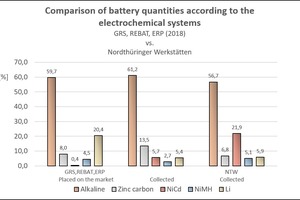

Im Rahmen des Projektes „InnoWert“ wird zur Vorbereitung des weiteren Recyclings von Altbatterien eine Entladestation für elektrische Energiespeicher aus dem Post-Consumer-Bereich der EAG entwickelt und getestet. Der Fokus liegt hierbei auf der Betrachtung der Nutzung einer potentiell vorhandenen Restenergie in den Batterien sowie auf dem Sicherheitsaspekt bei Sammlung, Behandlung und Transport von Lithium-Ionen-Batterien. Da zur Auslegung einer solchen Entladestation die Kenntnis der mengenmäßig relevanten Batterietypen notwendig war, wurde in einem ersten Schritt eine Auszählung einer über einen definierten Zeitraum angefallenen Menge von Altbatterien des Projektpartners Nordthüringer Werkstätten vorgenommen. Die Batterien wurden dabei zunächst nach Bauform und anschließend nach elektrochemischem System manuell sortiert. Durch Inaugenscheinnahme wurde weiterhin der Anteil defekter Batterien ermittelt, die anhand definierter Kriterien als nicht entladbar in einer Entladeapparatur eingestuft wurden, wie beschädigte, deformierte oder stark korrodierte Batteriekörper.

Insgesamt wurden 7782 Gerätebatterien mit einer Gesamtmasse von 214,7 kg ermittelt. Häufigste Bauformen waren Rundzellen der Bauform AA (37,53 %), D (11,49 %), AAA (9,65 %) und Sekundärbatterien aus Elektrowerkzeugen (24,84 %). Hierbei handelte es sich zum größten Teil um Alkali-Mangan-Zellen (56,70 %), in der Häufigkeit gefolgt von Nickel-Cadmium-Zellen (21,90 %), welche fast ausschließlich aus den Elektrowerkzeugen stammten. Der Anteil der aus sicherheitstechnischen Aspekten besonders aufmerksam zu betrachtenden Lithiumzellen (5,88 %) war relativ gering und gleichauf mit Batterien weiterer elektrochemischer Systeme.

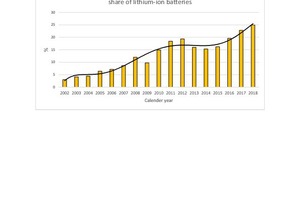

Der Vergleich mit den in Verkehr gebrachten und den gesammelten Batteriemengen der Rücknahmesysteme GRS, REBAT und ERP zeigt ähnliche prozentuale Sammelmengen an Lithiumbatterien, lässt jedoch auch erkennen, dass wesentlich höhere Anteile bei den in Verkehr gebrachten Mengen zu verzeichnen sind. Ebenso ist eine beständige Zunahme der in Verkehr gebrachten Lithiumbatteriemengen über den Zeitraum der letzten Jahre erkennbar. Waren es bei der Stiftung GRS im Jahr 2002 noch etwa 3 %, erhöhte sich dieser Wert bis zum Jahr 2018 auf 25 %. Die deutlich geringeren gesammelten Mengen dürften darauf zurückzuführen sein, dass die Lebensdauer vieler Batterien noch nicht erschöpft ist, so dass in den kommenden Jahren eine deutliche Zunahme des Anteils an gesammelten Lithiumbatterien erwartet werden kann.

Entladeversuche und Ermittlung von Restenergiemengen in Altbatterien

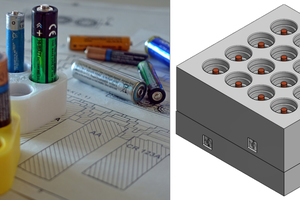

Für die weiteren Untersuchungen im Hinblick auf die Konzeption der Entladestation wurde auf Grund der Ergebnisse der Auszählung der Fokus auf die Rundzellen der Bauform AA und AAA gelegt. Im Hinblick auf den in den nächsten Jahren zu erwartenden erhöhten Rücklauf von bisher in Verkehr gebrachten Lithiumzellen wurde dieser auf Zellen der Bauform CR123 und 18650-Akkumulatoren erweitert, da diese Bauformen sich mit nur geringem konstruktiven Aufwand in das geplante Entlademodul integrieren lassen. Da die Erstellung des Entlademoduls mittels 3-D-Drucks erfolgt, ist eine spätere Anpassung an andere Batteriebauformen in Rundzellenbauweise unproblematisch lösbar.

Zur Abschätzung der zu erwartenden Restenergiemengen aus den Batterien erfolgten im nächsten Schritt Entladeversuche an einer definierten Auswahl und Anzahl von Batterien der unterschiedlichen Bauformen und Systeme. Im Hinblick auf mögliche zukünftige Fortführungen und Erweiterungen der Forschungsarbeiten wurden in diese Untersuchungen auch die Werkzeugakkus und die Lithium-Zellen aus Mobiltelefonen miteinbezogen.

Für die Rundzellen der Bauformen AA und AAA wurden jeweils Spannungsklassen definiert und alle Zellen nach Messung der Klemmenspannung einer dieser Klassen zugeordnet. Aus jedem dieser Spannungsbereiche sowie den unterschiedlichen elektrochemischen Systemen wurde im Anschluss eine festgelegte Anzahl von Zellen mit einer Entladeelektronik bis zu einem festgelegten Grenzwert entladen und die dabei abgegebene Energiemenge ermittelt. Je nach Massenanteil der einzelnen Batteriegruppen an der Grundgesamtheit der jeweiligen Bauform ging deren Restenergiewert prozentual in die Berechnung einer massenspezifischen Energiemenge ein.

Abweichend von dieser Vorgehensweise wurden alle Akkus der Elektrowerkzeuge als auch der Mobiltelefone einem Entladetest unterzogen, deren gemessene Klemmenspannung mindestens 50 % ihrer Nennspannung betrug. Vorversuche hatten hier gezeigt, dass unterhalb dieser Werte keine praktisch relevanten Restkapazitäten zu erwarten waren. Die Entladung der Lithiumzellen war hierbei nur bis zu dem jeweiligen Grenzwert der in den Akku integrierten Entladeelektronik möglich.

Im Ergebnis wurden für die untersuchten Batterietypen massenspezifische Restenergiemengen ermittelt (Tabelle 1).

Der höchste Anteil einer potentiell nutzbaren Restenergie war bei den AA-Zellen mit 13,6 Wh/kg bzw. 13,6 kWh/t zu verzeichnen. An zweiter Stelle lagen die AAA-Batterien mit einer Restenergiemenge von 4,6 Wh/kg bzw. 4,6 kWh/t, gefolgt von den Batterien aus Mobiltelefonen mit 4,2 Wh/kg bzw. 4,2 kWh/t. Obwohl auch für den massenspezifisch hohen Anteil der Werkzeugakkus eine größere Restenergiemenge erwartet wurde, war diese mit lediglich 0,4 Wh/kg bzw. 0,4 kWh/t die geringste aller untersuchten Batteriearten.

Entwicklung und Bau einer Entladestation

Die Konzeption eines Prototyps zur Entladung der festgelegten Batterietypenauswahl erfolgte anhand der ermittelten Energiewerte und Kenngrößen der Batterietypen. Im Vordergrund stand hierbei ein modularer Aufbau, welcher perspektivisch auch die Möglichkeit bietet, sicherheitsrelevante Batterietypen im Entlademodul selbst zu transportieren, so dass dieses die Funktion einer kurzschlusssicheren Transportverpackung insbesondere für hochenergetische Lithiumzellen übernehmen kann.

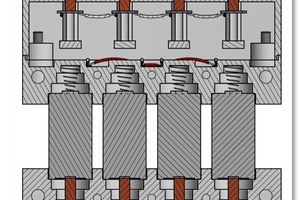

Grundsätzlich besteht der Aufbau der Entladestation aus dem Entlademodul zur Aufnahme der Batterien, einer Wandlereinheit zur Umwandlung der Batterierestspannungen auf ein für die nachfolgende Energiespeichereinheit nutzbares Niveau und eben dieser Speichereinheit. Für die geplanten Tests wurde eine Elektronik gewählt, die imstande ist, Restspannungen bis zu einem unteren Grenzwert von 0,3 V in eine höhere Spannung zu transformieren, um damit eine Energiespeichereinheit, basierend auf einem Lithium-Ionen-Akku, zu laden.

Das Entlademodul zur Aufnahme der vier vorgesehenen Batterietypen wurde entsprechend der Batteriegeometrien mittels PC-Software entworfen und im 3D-Druck aus dem Biokunststoff Polylactid hergestellt. Im weiteren Verlauf des Projektes steht nunmehr die Fertigstellung der modularen Einheiten und des Tests der gesamten Einheit im Hinblick auf Eignung für den vorgesehenen Zweck. Auf Grund der guten Skalierbarkeit des Prototyps ist eine Erweiterung des Einsatzbereiches durch die Anpassung an herstellerspezifische Akkutypen denkbar.

Einsatz des Entladeregisters als gefahrstoffsichere Transportlösung

Diese Anpassungsfähigkeit ist gleichzeitig auch der wesentliche Grund dafür, das konstruierte Entladeregister als eine Möglichkeit des sicheren Transportes von Lithiumbatterien zum Einsatz bringen zu können. Durch seine einfache Konstruktion und unkomplizierte Reproduzierbarkeit im 3D-Druck bzw. Spritzgussverfahren, die sehr einfache Anpassung an die unterschiedlichsten Batteriebaugrößen und die einfache Verwendung, stellt es eine alternative Verpackungs- und Transporteinheit dar. Die Batterien befinden sich hierbei in einer definierten Position zueinander, was in einer losen Schüttung nicht gewährleistet ist. Ein Abkleben von Batteriepolen kann entfallen, da diese kurzschlusssicher in einem elektrisch praktisch nicht leitfähigen Kunststoff eingebettet sind. Für den Fall, dass eine weitere Entladung mittels der Entladestation nicht geplant ist, kann das Entladeregister ohne zusätzlich verbaute elektrische oder elektronische Komponenten als reine Transportlösung verwendet werden.

Um potentielle Notwendigkeit und Bedarf an einer Entladestation über den Projektpartner Nordthüringer Werkstätten hinaus abschätzen zu können, wurde eine Umfrage zur derzeitigen Situation von Sammlung und Behandlung der Altbatterien bei Erstbehandlern und Wertstoffhöfen durchgeführt und dazu eine Frageliste an 21 Unternehmen mit insgesamt 99 Standorten versendet.

Kerninhalte waren dabei Fragestellungen nach der aktuellen Praxis der Sammlung und Behandlung von Altbatterien, insbesondere auch der Lithium-Batterien, nach sicherheitsrelevanten Zwischenfällen wie Bränden durch Post-Consumer-Batterien, der Bewertung der gehandhabten technischen Praxis der Batteriebehandlung, individuellen Veränderungs- und Verbesserungswünschen gegenüber der bisherigen Praxis und – speziell im Hinblick auf mögliche negative Vorerfahrungen bei der Batteriesammlung – der Einsatzes einer Entladestation für Batterien aus technischer und ökonomischer Hinsicht.

In den Rückmeldungen von 9 Unternehmen mit 39 Standorten wurden 3 Zwischenfälle mit Lithiumbatterien dokumentiert, bei denen es zu kleineren Brandereignissen kam. Vier der Unternehmen stehen dem Einsatz einer Entladestation aus technischer Sicht positiv gegenüber, bewerten aber auch gleichzeitig die aktuelle Handhabungspraxis bei der Batteriesammlung als überwiegend ausreichend. Im Hinblick auf zusätzliche Kosten für Anschaffung und Betrieb einer Entladestation sehen 7 der Unternehmen jedoch ökonomische Faktoren als einen Hinderungsgrund für deren Einsatz an.

Eine geplante zweite Umfrage bei Spediteuren bzw. Transportunternehmen soll den Fokus auf den Bereich des sicheren Transportes von Lithiumbatterien erweitern und im weiteren Verlauf der Projektarbeiten im letzten Quartal 2020 abgeschlossen werden.