Wenn SCC-Schneidemaschinen Hammermühlen und Messerschneidemaschinen übertreffen

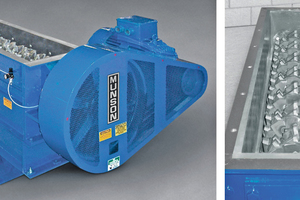

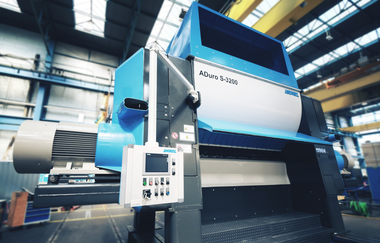

SCC-Schneidemaschinen kombinieren die Scherung von Messerschneidemaschinen mit der Schlagkraft von Hammermühle mit einer hohen Umfangsgeschwindigkeit, um bröckelige, halb-bröckelige, faserige, halbharte und harte Materialien rasch und mit minimalem Feinkornanteil in Partikel einer bestimmten Größe zu zerkleinern.

Wie bei Messerschneidemaschinen wird das Material gegen Untermesser abgeschert, obwohl SCC-Schneidemaschinen eine größere Materialienvielfalt handhaben können und auch die Klingen länger scharf bleiben. Bei mittleren bis hohen Geschwindigkeiten wirken sie wie eine Hammermühle auf das Material ein, haben jedoch zusätzlich die Flexibilität unterschiedlicher Drehzahlen für mehr Kontrolle über die Partikelgröße. Aus diesem Grund sind SCC-Schneidemaschinen häufig effektiver als die anderen beiden Maschinen, wenn es um die einheitliche Zerkleinerung von bröckeligen, harten und faserigen Materialien von 1350 auf 850 µm oder weniger geht – mit weniger Feinkornanteil bzw. Wärmeerzeugung.

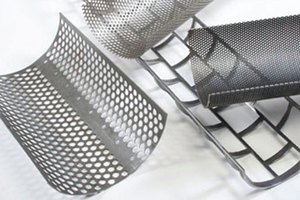

Der Einwurf der Maschine umfasst einen horizontalen Rotor aus dicht gepackten, abgestuften Parallelogrammen oder „Sternen“ mit Schneidspitzen, die das Material mit geringeren Rotorgeschwindigkeiten gegen zwei feststehende Untermesser scheren und bei höheren Drehzahlen zusätzlich mit hoher Schlagkraft einwirken. Das Rotordesign erzeugt mit jedem Schnitt eine viel stärkere Kraft pro cm als herkömmliche Messerschneidemaschinen mit denselben Leistungsdaten.

Sobald das Material den Einwurf erreicht, ist es den Untermessern entlang aufeinanderfolgenden mechanischen Scherschritten ausgesetzt, bis es klein genug ist, um durch die Sieböffnungen zu treten, deren Größe jeweils die Verweildauer festlegt. Das Ergebnis ist eine gleichförmige, grobe Zerkleinerung auf 850 µm mit minimalem Feinkornanteil oder Wärmeerzeugung und reduziertem Energieverbrauch.

Typische Anwendungen umfassen die Zerkleinerung von losen Lebensmitteln, Gewürzen, Zuckerrohr und Hanfstängeln, Tabak, Kunststoffen, Batterien, Bremsbelägen und -komponenten, Chemikalien, Ton, Kohle, Mineralien, Reinigungsblöcken, Glasfaserisolierung, Filterkuchen, Gips, Keramik-Wabenfiltermaterial, Aktivkohle-/Aramidfilter, Leder, Glasflaschen, Verkleidung, Holzprodukten und einem breiten Spektrum an Schrott und Abfällen.

Der Rotor einer SCC-Schneidemaschine kann eine Länge von 25 bis 183 cm aufweisen und die Geometrie zur Optimierung an die jeweilige Anwendung angepasst werden. Standardmodelle haben einen Einwurf mit einer Breite von 28 cm und einen horizontalen Rotor mit einem Durchmesser von 26,7 cm sowie dicht gepackte, abgestufte Parallelogramme mit jeweils zwei 1,3 cm breiten Schneidspitzen. Die UHD-Ausführung Magnum™ mit einem 57 cm breiten Einwurf hat einen Rotor mit einem Durchmesser von 46 cm und vierseitige „Sterne“ mit jeweils vier 1,3 cm breiten Schneidspitzen für eine Steigerung der Kapazität um ca. 75 % und die Verarbeitung größerer Materialmengen.

In lebensmittelechten, speziell für Industrieanwendungen gefertigten und abriebfesten Ausführungen sowie in unterschiedlichen Größen von Miniatureinheiten für Labore bis hin zu den größten Einheiten mit einer Länge von 1,8 m erhältlich, können SCC-Schneidemaschine weiche, feuchte, klebrige, mittelharte, faserige oder bröselige Materialien zerkleinern, zerquetschen oder zerbröckeln und bieten somit ausgezeichnete Flexibilität für die Zerkleinerung.

Es folgen verschiedene Fallbeispiele für die Leistung von SCC-Schneidemaschine bei der Zerkleinerung unterschiedlicher Materialien.

Thermoformer-Produktion recycelt Kunststoffabfälle und reduziert die Wartung

Ein großes kunststoffverarbeitendes Unternehmen, dessen Betrieb u. a. die Plattenextrusion und Kalandrierung umfasst, installierte 20 SCC-Schneidemaschinen für die effektive Granulierung und Größeneinteilung seiner Fabrikationsmetalle. Das Unternehmen betreibt die Schneidemaschinen während den Produktionsabläufen mit voller Kapazität, um richtig bemessene Granulate für die Weiterverarbeitung herstellen zu können. Die SCC-Schneidemaschinen ersetzten Einheiten, bei denen die Klingen oft ausgewechselt werden mussten und die mit den hohen Produktionsgeschwindigkeiten nicht mithalten konnten.

Die Schneidemaschinen haben einen 38 cm breiten Einwurf und 1,3 große Schneidklingen mit Hartmetallspitzen. Die Klingen sind so konzipiert, dass sie einfach auf jede Halterung geschoben und festgeschraubt werden. Die für den Klingenwechsel erforderliche Stillstandszeit ist minimal. Abfälle aus den Extrudern und der Kalanderanlage sind zwischen 0,2 mm und 1 mm dick. Sie werden mit Druckluft kontinuierlich und rund um die Uhr zu den Schneidemaschinen transportiert. Jede Schneidemaschine verarbeitet das Material mit einer Geschwindigkeit von 113 kg/h.

Mit den SCC-Schneidemaschinen kann das Werk die Größe der Produktionsabfälle mit der erforderlichen Kapazität reduzieren, während die Homogenität, die für die effektive Wiederaufbereitung erforderlich ist, beibehalten werden kann, was wiederum die betriebliche Effizienz verbessert.

Calciumchloridproduktion für

hohe Ansprüche

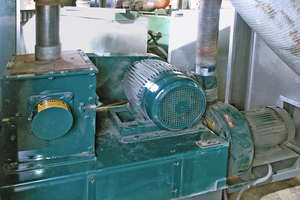

Cal-Chlor in Opelousas im US-Bundesstaat Louisiana betreibt fünf 76 cm große SCC-Schneidemaschine, um den Anforderungen für Calciumchloridpulver in der Erdölindustrie gerecht werden zu können. Das Werk zerkleinert CaCl2-Pellets zu einem homogenen Pulver für Bohroperationen in Schiefergestein, Bohrspülungen und zum Auffüllen von Verschalungen nach Abschluss der Bohrarbeiten.

Jede SCC-Schneidemaschine verarbeitet Brett Davis, dem Betriebsleiter des Werks zufolge, pro Stunde bis zu 11 793 kg Produkt. Die Schneidmaschinen spielen für die zeitnahe Erfüllung der Anforderungen von Ölförderanlagen eine so große Rolle, dass Cal-Chlor vier dieser Modelle in Betrieb hat und die fünfte Maschine für den Notfall zur Verfügung hat, sollte eine Anlage ausfallen. Die tägliche CaCl2-Pulverproduktion liegt zwischen 181 und 363 Tonnen.

Laut Davis sind die Schneidmaschinen „absolut zuverlässig“, wenn es um die Verarbeitung von CaCl2 geht, das abrasiv ist und bei der Sammlung in großen Mengen Hitze freisetzt, Feuchtigkeit bindet und sehr schwer zu handhaben ist. Bereits 84 bis 112 g CaCl2 in 250 ml Wasser sind in nur wenigen Minuten zu heiß, um mit den Händen gehalten zu werden.

Jede Schneidmaschine in dem Werk von Opelousas verfügt über einen Einwurftrichter von 76 cm Länge und 28 cm Breite. Die Maschinen selbst sind aus Edelstahl gefertigt, das Abreibung, Korrosion und anderen Problemen in Zusammenhang mit der Verarbeitung von CaCl2 widersteht. Cal-Chlor betreibt die Maschinen mit Drehzahlen zwischen 1200 und 1800 U/min, um die gewünschte Partikelgröße zu erzielen.

Miniatur-Papiermühle steigert Effizienz und reduziert Energiebedarf

Das Process Development Center (PDC) der University of Maine unterstützt die Papier- und Zellstoffindustrie mit innovativer und kollaborativer Forschung. Das Prozesslabor, das ursprünglich zum Forst- und Papierwirtschaftsprogramm der Universität zählte, umfasst eine virtuelle „Miniatur“-Papiermühle mit einer breiten Palette an Verarbeitungsgeräten.

Das PDC kann mit unterschiedlichem Rohmaterial arbeiten, d. h. u. a. Holz, Rinde, krautartigen Kulturen und landwirtschaftlichen Reststoffen. Die zur Verfügung stehenden Prozesse umfassen Extrahierung, Zellstoffherstellung, Bleichen, Papierherstellung, Beschichtung und Veredelung. Damit die Laborprozesse einwandfrei funktionieren, muss das Labor über effiziente Zerkleinerungsvorrichtungen verfügen, so dass Material zu einheitlichen Partikeln zu reduziert werden kann.

In den Anfängen kam daher eine Hammermühle zum Einsatz, die sich jedoch als unwirtschaftlich erwies und aufgrund der groben Zerkleinerungs- und Pulverisierungsvorgänge auch keine einheitlich großen Partikel produzieren konnte. Das PDC ersetzte sie durch eine SCC-Schneidemaschine. „Wir haben genau diese Maschine spezifiziert, da mit ihr Material bei geringerem Energiebedarf als der Hammermühle effizient in einheitlich große Partikel zerkleinert werden kann“, so Mark Paradis, technischer Gruppenleiter im PDC. Er fügte hinzu, dass die Maschine nur minimal gewartet werden muss.

Die SCC-Schneidemaschine spielte eine wichtige Rolle im Rahmen einer Initiative, bei der winterharte Gräser und Heu in 3,2 mm große Partikel zerkleinert werden mussten, um sie dann zu Biomasse-Pellets zu verarbeiten. In einem anderen Projekt entwickelte ein Professor für Verfahrenstechnik an der University of Maine einen biologisch abbaubaren Golfball, der zum Teil aus Hummerschalen bestand. Für dieses Projekt verarbeitete die SCC-Schneidemaschine die Schalen zu Pulver, so dass sie weiterverarbeitet werden konnten.

Waffenfabrikant spart Kosten und recycelt Wolfram-Schwermetalllegierungen

Aerojet Ordnance in Jonesborough im US-Bundesstaat Tennessee produziert Einzelteile aus Wolfram-Schwermetalllegierungen und anderen Refraktärmetallen für Verteidigungsgüter wie Munition, Sprengköpfe und die elektronische Abschirmung. Wolfram-Schwermetalllegierungen zählen zu den dichtesten produzierten Metallen. Die Wiedergewinnung des Abfalls war schwierig und teuer und veranlasste Aerojet dazu, ihn zu wesentlich niedrigeren Preisen zu verkaufen, als er als recyceltes und wiederverwendbares Material wert war.

Auf der Suche nach einer besseren Lösung experimentierte Aerojet mit Wiedergewinnungsmethoden für Abfälle aus Wolfram-Schwermetalllegierungen und verwendete zeitweise eine Hammermühle und zerkleinerte die Teile vorübergehend sogar mit der Hand. Keine dieser Methoden war effizient und erbrachte auch keine einheitlich großen Partikel. Projektingenieur Tim Brent zufolge war die Zerkleinerung und Pulverisierung mit der Hammermühle bei Material dieser Dichte einfach nicht effektiv und führte zudem zu Staubbildung. Bei der manuellen Wiedergewinnung „waren die Arbeitskosten untragbar und die Ergebnisse alles andere als einheitlich.“ Brent ergänzt: „Wenn wir das Material wiederverwenden können, ist es für uns zwei- bis dreimal so viel wert, als wenn wir es als Abfall verkaufen. Aber wir konnten das Material ohne eine effektive Zerkleinerungsmethode nicht wiederverwenden.“

Nachdem mehrere Zerkleinerungsmaschinen getestet und die Einheitlichkeit der Partikelgröße sowie die Wirtschaftlichkeitsdaten verglichen worden waren, entschied sich Aerojet für eine SCC-Schneidemaschine mit einem 38 cm langen Rotor. Aerojets Ingenieure wussten, dass die Maschine in ähnlichen Anwendungen bereits mit Erfolg eingesetzt wurde. „Das Design ist einfach und hält den Wolfram-Schwermetalllegierungen stand“, so Brent.

Aerojet spezifizierte ein abriebfestes Interieur und einen besonderen Ständer für Transportbehältnisse, mit denen die Metallabfälle den Prozessanlagen zugeführt werden. „Bei der Zerkleinerung unterschiedlicher Wolfram-Schwermetalllegierungsgrade besteht das Risiko, dass die Chargen kontaminiert werden, wenn die Innenflächen nicht richtig sauber sind“, sagt er. „Die Schneidmaschine ist jedoch im Vergleich zu anderen Anlagen sehr einfach zu reinigen“, fügt er hinzu.

Schlussfolgerung

Hammermühlen und Messerschneidemaschinen stellen oft die Standardausrüstung in Zerkleinerungsbetrieben dar, da es sie schon so lange gibt, man mit den Namen vertraut ist und auch die Einsatzgebiete vielseitig sind. Es gibt jedoch nur wenige Anwendungsbereiche, in denen diese Maschinen effizient eingesetzt werden können. Viele Betreiber von Hammermühlen nehmen Verluste hinsichtlich der Korngrößenkontrolle und auch hohe Feinkornanteile in Kauf, während sich Benutzer von Messerschneidemaschinen häufig mit Stillständen abfinden müssen, damit stumpfe Klingen neu geschliffen werden können. In diesen und anderen Situationen täten Werksingenieure gut daran, ihre Materialien in den Testlaboren der Hersteller mit einer SCC-Schneidemaschine und einer Hammermühle bzw. Messerschneidemaschine zu testen. So würden sich die Unterschiede der einzelnen Maschinen hinsichtlich Effizienz, Ertrag und Produktqualität quantifizieren und die Leistungsvorteile über die ganze Lebensdauer der letztendlich erworbenen Anlage realisieren lassen.