Das Problem des WEEE Recyclings

Mit dem von hamos entwickelten elektrostatischen Separationsverfahren gelingt es, Kunststoffgemische unabhängig von der Farbe in sortenreine Einzelfraktionen zu trennen. Damit ist es schon seit langem möglich, die gesamte Bandbreite auch der schwarzen Kunststoffgemische zu trennen. Die durch elektrostatische Separation erzielbaren Reinheiten der Mahlgüter sind sehr hoch und liegen zum Teil bei über 99,5 %. Damit sind die Recyclate so sauber, dass sie problemlos wieder zu hochwertigen Compounds und diese wiederum zu neuen technischen Produkten verarbeitet werden können. Auf diese Weise werden besonders wertvolle technische Rohstoffe aus sonst nicht weiter verarbeitbaren Materialien zurückgewonnen. Teure Neuware lässt sich – je nach Anwendungsfall – ganz oder teilweise durch preisgünstige Rezyklate ersetzen. Viele Produkte können dann komplett aus Rezyklat-Kunststoffen gefertigt werden. Dies ist insbesondere bei den stetig steigenden Öl-und Rohstoffpreisen ein wirtschaftlicher Aspekt und ein wichtiger Beitrag zum Umweltschutz durch Abfallvermeidung.

Elektrische und elektronische Geräte sind aus vielen Materialien zusammengesetzt. Beim Recycling dieser Geräte versucht man, vor allen Dingen den metallischen Anteil (Eisen-, Nichteisen-und Edelmetalle) möglichst vollständig zurückzugewinnen. Diese Metallfraktionen sind das „Objekt der Begierde“ und es stehen verschiedene Techniken zur nahezu vollständigen Metallrückgewinnung zur Verfügung. Im Elektronikschrott sind aber auch noch andere Wertstoffe enthalten, wie z. B. Kunststoffe aus ABS, PS und anderen Materialien. Allerdings gibt es aber noch eine bestimmte Menge an Reststoffen, die zum Teil nur geringen oder auch gar keinen Wert haben (Stäube, Glas etc.) und die aus den Wertstoffen abgetrennt werden müssen.

Neben der Ressource „Metall“ sollte aber auch die Ressource „Kunststoff“ beim Recycling eine große Rolle spielen. Dies ist allerdings in der Praxis meist nicht der Fall, da die Rückgewinnung von sauberen Kunststofffraktionen aus Elektroschrott um vieles aufwändiger als das Recycling der Metalle ist. Ursache dafür ist, dass die derzeit vorhandenen Sortiermöglichkeiten nur bedingt das komplette Rohstoffpotenzial der Kunststoffe ausschöpfen. Ein hoher Anteil dieser Wertstoffe geht deshalb verloren und wird zum Beispiel thermisch verwertet. Der nachfolgende Aufsatz beschäftigt sich mit Möglichkeiten, wie die Effizienz der Kunststoffverwertung gesteigert werden kann und wie ein höherer Anteil an Kunststoffen aus Elektronikschrott zu wertvollen, sauberen Kunststofffraktionen gemacht werden kann.

WEEE Kunststoffe

Per Definition besteht „Elektro- und Elektronikschrott“ aus einer Vielzahl unterschiedlicher Geräte. Da im Recyclingbetrieb bei der Aufarbeitung, z.B. von Haushaltskleingeräten, meist keine Materialvortrennung in sortenreine Input-Fraktionen durchgeführt wird, landet diese Mischung aus den verschiedensten Geräten in der Zerkleinerungsanlage. Dies führt dazu, dass nach Abtrennung der Metallfraktionen ein Kunststoff-Gemisch übrig bleibt, das nicht nur aus verschiedensten Kunststoffen besteht, sondern darüber hinaus noch durch Staub, Holz, Glasstückchen, Restmetalle, Elastomere und viele andere unerwünschte Verunreinigungen verschmutzt ist.

Die Aufgabe des Kunststoffrecyclers besteht jetzt darin, aus diesem komplexen Gemisch, entsprechend Bild 1 saubere und wieder verwertbare Kunststoff-Fraktionen herzustellen. Wie die Erfahrung zeigt, werden dabei an die Reinheit der Rezyklate besonders hohe Ansprüche gestellt, da sie häufig mit Neuware konkurrieren. Andererseits besteht aber auch die Aufgabe darin, einen möglichst hohen Anteil an sauberen Kunststoffen zurückzugewinnen, damit möglichst wenig Gutprodukt verloren geht. Nur wenn ein möglichst hoher Anteil der Wertstofffraktionen zurückgewonnen wird, ist das Kunststoffrecycling wirtschaftlich.

Beim Recycling muss allerdings beachtet werden, dass aufgrund gesetzlicher Vorgaben nicht alle Kunststoffe wieder in Verkehr gebracht werden dürfen. Darunter fallen insbesondere flammgeschützte, bromhaltige Kunststoffe, die nicht nicht wieder verwendet werden dürfen und beim Kunststoff-Recycling separat abgetrennt werden müssen. Darüber hinaus gibt es aber auch viele Kunststoffe, wie z.B. PC oder PMMA, die nur in geringen Mengen von 1 – 2 % in der Gesamt-Fraktion enthalten sind.

Aufgrund der geringen Menge dieser Kunststoffe lohnt sich das Recycling nur bedingt, da der Aufwand zur Rückgewinnung der Kunststoffe unter Umständen höher als der mögliche Erlös ist. Der größte Teil der Kunststoffe im gemischten Elektronikschrott besteht aus PS und ABS sowie PP. Erfahrungen eines Kunststoff-Verarbeitungsbetriebes haben gezeigt, dass diese Materialien anteilig etwa 55 % des Eingangsmaterials ausmachen. 40 bis 50 % des Input-Materials sind wirtschaftlich nicht verwertbare Kunststoffe, flammgehemmte Materialien und Kunststoffreste. Es wird aber daran gearbeitet, diesem Rest durch neue Verfahren zu minimieren und die Ausbeute zu steigern.

Beim Kunststoffrecycling spielt nicht nur die Art des Kunststoffes, sondern auch die Farbe eine große Rolle. Elektronikschrott-Kunststoffe haben dabei einen besonders hohen Anteil an schwarzen Kunststoffen, der zwischen 60 und 75 % betragen kann (bei Tonerkartuschen beträgt er zum Teil über 90 %). Ursache dafür ist nicht nur die Tatsache, dass „schwarz modern“ ist, sondern es spielen darüber hinaus auch Kostengesichtspunkte eine Rolle. Während beispielsweise die Einfärbung eines Kunststoffes mit roter Farbe die Kunststoff-Rohware um bis zu 30 % verteuert, sind die Mehrkosten für einen schwarz eingefärbten Kunststoff minimal.

Kunststoffsortierung

Bei der Sortierung von Materialien aus dem „gelben Sack“ haben sich opto-elektronische Sortiergeräte durchgesetzt, die durch Nah-Infrarot-Erkennung (NIR) in der Lage sind, z.B. Kunststoffflaschen aus PET, PE, PP und anderen vollautomatisch zu erkennen und die Kunststoffe eindeutig nach Type zu identifizieren. Mit nachgeschalteten Ausblas-Systemen ist es damit möglich, mit NIR-Technik nicht nur komplette Flaschen, sondern sogar Flakes und andere Mahlgüter zu sortieren. Selbstverständlich hat man versucht, auch im Bereich der Kunststoffe aus Elektronikschrott eine solche NIR-Sortierung einzusetzen.

Hier besteht allerdings der Nachteil, dass mit NIR nur helle Kunststoffe zuverlässig erkennbar sind, dunkle Kunststoffe werden nur bedingt bzw. überhaupt nicht erkannt. Nur etwa 20 bis 40 % der Kunststoffe im Elektronikschrott bestehen aus hellen Farben, das Gutprodukt beträgt in Summe nur etwa 55 % der gesamten eingesetzten Menge. Ein wirtschaftlich sinnvoller Einsatz von NIR-Verfahren für die Sortierung von WEEE ist daher fraglich. Es wird ein zu großer Anteil an wertvollem ABS und PS aufgrund der schwarzen Farbe nicht zuverlässig genug erkannt und geht daher unwiederbringlich verloren. Will man die wertvolle Ressource „ Kunststoff“ möglichst vollständig ausbeuten, ist es also unbedingt erforderlich, auch den Anteil an schwarzen Kunststoffen möglichst sortenrein zurückzugewinnen.

Zur Separation von solchen Kunststoffgemischen aus Elektronikschrott kann die elektrostatische Separationstechnik mit großem Erfolg eingesetzt werden.

Man erhält nach vollendeter Separation ABS und PS- Fraktionen mit hoher Reinheit von zum Teil über 99 %. Die elektrostatische Separation erfolgt dabei unabhängig von der Farbe. Es können also auch komplett schwarz eingefärbte Materialgemische problemlos getrennt werden.

Allerdings hat die elektrostatische Separationstechnik einen Haken: Komplexe Gemische, wie sie im Elektronikschrott vorkommen, können nicht ohne weiteres verarbeitet werden. Es muss vor der Elektrostatik eine Vor-Konzentration in der Form erfolgen, dass unerwünschte Kunststoffe die beispielsweise Flammhemmer enthalten abgetrennt werden. Zur Kunststoff-Vor-Konzentration aus diesen komplexen Materialgemischen empfiehlt sich eine Kombination aus nassen und trockenen Aufbereitungstechniken.

Separationsprozess für schwarze Kunststoffe

Mit trockenen Separationsverfahren ist es möglich, aus grob vorzerkleinerten WEEE-Kunststoff-Materialien, z.B. im Korngrößenbereich < 50 mm, alle unerwünschte Fremdstoffe wie beispielsweise Folien, Stäube, Fasern etc. abzutrennen. Dazu setzt man eine Kombination aus Windsichtern, Setztischen oder anderen Verfahren ein.

Des Weiteren empfiehlt es sich, die Feinfraktion weitestgehend abzusieben und die unter Umständen im angelieferten Material noch enthaltenen Metallteile zu entfernen. Damit ist das Material ideal vorbereitet für den nächsten Verfahrensschritt, die nasse Trenntechnik.

Beim nassen Trennverfahren verwendet man hintereinandergeschaltete Schwimm-Sink-Becken mit Flüssigkeiten unterschiedlicher Dichte. Verwendet man in der ersten Stufe eine Dichte von ca. 1,08 kg/dm³, schwimmen sämtliche Gutprodukte (PS, ABS PP usw.) aufgrund ihrer geringeren Dichte oben, während alle unerwünschten Fremdstoffe inklusive der flammgehemmten Kunststoffe untergehen und entsorgt werden können.

Ein danach folgender weiterer Trennschnitt mit Wasser (Dichte 1,0 kg/dm³) spült nicht nur die restliche Trennflüssigkeit der ersten Separationsstufe ab, sondern ermöglicht auch die Trennung in PP und PE als Schwimmfraktion und PS und ABS als Sinkfraktion. Auf diese Weise kann man nun aus einem Gemisch unterschiedlichster WEEE-Kunststoffe die Zielfraktionen PS und ABS und PP und PE als Konzentrate erzeugen.

Unerwünschte Fremdstoffe

Allerdings sind diese PS- und ABS-Gemische immer noch mit erheblichen Fremdstoffanteilen verunreinigt. An erster Stelle steht dabei Holz, das beispielsweise von zerkleinerten Lautsprechern, Radiogehäusen, Paletten usw. stammt. Zur Abtrennung der Holzfraktionen haben sich elektrostatische Separatoren vom Typ Korona-Walzen-Scheider bewährt. Hier wird die unterschiedliche Leitfähigkeit zwischen feuchtem Holz und trockenem Kunststoff zur Separation genutzt. Der Kunststoff ist nach diesem Trennschritt praktisch holzfrei. Gleichzeitig werden in diesem Separationsschritt auch noch leitfähige Gummianteile und Restmetalle abgetrennt.

Abtrennung PP

Die „Zielkunststoffe ABS und PS“ liegen im Dichtebereich von ca. 1,05 kg/dm³. Bei der Aufbereitung von Kunststoffen aus Elektronikschrott zeigt sich aber, dass in diesem Dichtebereich auch gefülltes Polypropylen liegt (sogenanntes PP20), das aus Festigkeit- oder Kostengründen mit Talkum gefüllt wurde. PP als Beimischung in PS oder ABS ist aber unerwünscht, da die Qualität des Mahlgutes oder Compounds unter diesem beigemischten PP besonders stark leidet.

Separation von ABS und PS

Die Trennung von ABS und PS ist mit der elektrostatischen Separationstechnik von hamos kein Problem. Man verwendet dazu einen zweistufigen Separationsprozess.

In der ersten Separationsstufe wird aus dem in der Schwimm-Sink-Trennung vorkonzentrierten und anschließend getrockneten ABS-PS-Gemisch zuerst eine saubere ABS-Fraktion abgetrennt. Dazu lädt man das Kunststoffgemisch in einer speziellen Auflade-Einheit selektiv auf. ABS nimmt dabei positive Ladung, die anderen Kunststoffe PS und PP negative Ladung an. Das ABS wird nun durch eine positiv geladene Elektrode aus dem Produktstrom als saubere Fraktion mit Reinheiten von zum Teil > 99,5 % abgetrennt.

Die restliche Fraktion, überwiegend bestehend aus PS mit Resten von ABS sowie PP wird in eine zweite Separationsstufe gegeben und ebenfalls elektrostatisch aufgeladen. PS nimmt dabei negative Ladung an und wird durch das Elektrodensystem als saubere PS-Fraktion mit Reinheiten > 98,5 % abgetrennt. Des Weiteren erhält man eine so genannte Mischfraktion, bestehend aus PS und ABS, die wieder dem Eingangsmaterial zugemischt wird. Als weitere Fraktion erhält man das gefüllte PP, vermischt mit etwas PS. Die PS- und ABS-Fraktionen sind also nach der elektrostatischen Separation weitgehend frei von PP – ideale Voraussetzungen für die Produktion sauberer, hochwertiger Compounds.

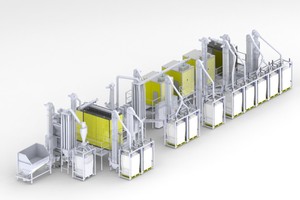

Eine Separationsanlage für Kunststoffe aus Elektronikschrott besteht demnach aus zwei elektrostatisch arbeitenden Separatoren Typ hamos EKS in der ersten Stufe. Diese beiden Geräte arbeiten parallel und können zusammen ca. 1500 kg/h separieren. Da der in der ersten Stufe abgetrennte ABS-Anteil ungefähr 50 % vom Input-Material beträgt, kommen in der zweiten Separationsstufe, bestehend aus einem einzelnen Separator Typ hamos EKS, nur ca. 750 kg/h an. Es können also mit der Anlage hamos KRS mit drei elektrostatisch arbeitenden Geräten ca. 1500 kg PS und ABS pro Stunde zweistufig getrennt werden, wobei auch die PP20-Fraktion separat abgetrennt wird. Bild 2 zeigt eine KRS Installation.

Selbstverständlich sind sämtliche Maschinen untereinander durch Becherwerke, Förderschnecken usw. verkettet. Die Abfüllung der getrennten Fraktionen in große Big-Bags ist ebenfalls Standard, so dass die gesamte Separationsanlage hamos KRS vollautomatisch im 24-Stunden-Betrieb an sieben Tagen der Woche laufen kann.

Separation von Elastomeren

Ein großes Problem bei der Aufbereitung von gemischten Kunststoffen aus Elektronikschrott sind Elastomere. Diese Elastomere treten in Form von Gummi, Silikon, Elastomer-Schäumen usw. auf. Sie haben die unangenehme Eigenschaft, dass sie bei der Extrusion des Mahlguts nicht aufschmelzen und auch trotz geringer Anteile zu einer Qualitätsverminderung des Fertigproduktes führen. Diese Elastomere müssen also unbedingt aus dem Mahlgut entfernt werden.

Bei der elektrostatischen Separation der Mischung aus ABS und PS laden sich die unerwünschten Elastomere überwiegend negativ auf. Sie werden also hauptsächlich mit der ebenfalls negativ geladenen PS-Fraktion abgetrennt. Die ABS-Fraktion ist nach der elektrostatischen Separation praktisch gummifrei!

Um auch die PS-Fraktion gummifrei zu machen, wurde von hamos der Gummiseparator Typ hamos RSS entwickelt. Mit diesem Gerät gelingt es, die unerwünschten Elastomeren nahezu vollständig als hoch konzentrierte Abfallfraktion zu separieren. Der zur Separation erforderliche Energieaufwand ist dabei minimal. Bild 3 zeigt eine solche Elastomer-Fraktion

Aufbereitung von Tonerkartuschen

Eine besondere Herausforderung liegt in der Aufbereitung von Tonerkartuschen. Weltweit wurden mehrere hunderttausende Millionen Tonerkartuschen verkauft, wobei mit Sicherheit der größte Teil bereits nach kurzer Zeit leer gedruckt und damit Abfall war. Ein Teil dieser Tonerkartuschen wird durch entsprechende Betriebe wieder gefüllt, ein Teil wird durch die Hersteller gesammelt und aufbereitet – der größte Teil der Tonerkartuschen landet im Müll, da für dieses Produktgemisch keine geeigneten Aufbereitungsverfahren bestehen (Bild 4).

Auch zur Aufbereitung der Kunststoffe aus Tonerkartuschen ist die elektrostatische Separation ideal. Nach Zerkleinerung, Entfernung der Toner-Reste, Abtrennung der Metallteile und Schwimm-Sink-Trennung zur Konzentration der Kunststoff-Materialien erhält man eine komplett schwarze Mischung aus PS und ABS. Dieses Material im Korngrößenbereich < 10 mm wird nun im ersten Schritt durch elektrostatische Separation mit dem Korona-Walzen-Scheider Typ hamos KWS vom größten Teil der Metalle und Elastomere getrennt. Elastomere in Tonerkasetten sind überwiegend leitfähig und können durch Leiter-Nichtleiter-Trennung problemlos abgetrennt werden. Wie Versuche gezeigt haben, gelingt es, durch mehrstufige Separation Gummi-Gehalte im Bereich weniger ppm zu erreichen!

Die anschließende Separation im elektrostatischen Separator Typ hamos EKS zur Erzeugung sauberer Kunststoff-Fraktionen wie ABS oder PS ist problemlos. Da die Separation unabhängig von der Farbe erfolgt, können auch diese komplett schwarz eingefärbten Materialien problemlos mit sehr hoher Reinheit getrennt werden.

Nach Durchlaufen der Aufbereitungsstrecke sind die Mahlgüter ABS und PS anschließend so sauber, dass sie wieder bei der Produktion neuer Tonerkassetten eingesetzt werden können. Man erhält also einen komplett geschlossenen Kreislauf „von der Tonerkassette zum Abfall über sauberes Mahlgut zur neuen Kassette“.

Auf diese Weise wird der größte Teil der in einer Tonerkassette enthaltenen wertvollen Ressourcen zurückgewonnen. Es ist damit also möglich, fast das gesamte in diesen Toner-Kassetten steckende Wertstoffpotenzial auszunutzen. Dies war in der Vergangenheit nicht möglich, da es nicht gelang, die schwarzen Kunststoffe sortenrein voneinander zu trennen. Ohne die elektrostatische Separationsmöglichkeit würde wohl der größte Teil der schwarzen Kunststoffe thermisch verwertet werden, d.h., unwiederbringlich in der Verbrennung landen.