Umweltgerechte Kunststoffe

Sekundärrohstoffe sind wertvolle Rohstoffe, die sich meist problemlos für qualitativ hochwertige Produkte verwenden lassen. Gerade in Zeiten wachsender Ressourcenknappheit ist die Wiedereinbringung von Recyclaten in den Produktionskreislauf ein wichtiger Beitrag zum Umweltschutz. Aus diesem Grund werden viele Konsum- und Verbrauchsgüter aus Kunststoff wie beispielsweise PVC-Fenster, PET-Getränkeflaschen, Altkabel, Gehäuse von Elektrogeräten u.ä. nach dem Ende ihrer Lebensdauer gesammelt, zerkleinert, sortiert und verwertet. Ziel ist es dabei, einen möglichst hohen Anteil der in diesen Gütern steckenden Wertstoffe zurückzugewinnen. Dies gilt ebenso für Abfälle als auch Ausschuss aus der Produktion.

Häufig scheitert die werkstoffliche Verwertung jedoch daran, dass die Kunststoffe als Stoffmischung vorliegen. In der Regel können nur sortenreine, also weder vermischte noch verschmutzte Kunststofffraktionen ökologisch sinnvoll und ökonomisch zumutbar in den Produktionskreislauf eingebracht werden.

In den letzten Jahren haben sich viele Verfahren zur Erzeugung sortenreiner Kunststoffe aus Recyclingmaterialien etabliert. Dennoch gibt es immer noch zahlreiche Kunststoffmischungen, die sich mit gängigen Trennverfahren – wie beispielsweise Dichtetrennung oder optischer Sortierung – ökonomisch ineffizient oder nicht weiter separieren lassen, da viele der Kunststoffgemische aus gleichem spezifischen Gewicht, gleicher Farbe und gleichem mechanischen Verhalten bestehen.

Aus vielen dieser herkömmlich schwer separierbaren Kunststoffmischungen können unter Verwendung von elektrostatischen Geräten und Systemen wertvolle Rohstoffe zurückgewonnen werden. Die hamos GmbH in Penzberg hat speziell für das Recycling von Kunststoffgemischen eine Reihe moderner, elektrostatisch arbeitender Separationsgeräte entwickelt, die mit großem Erfolg in der Industrie eingesetzt werden. Entgegen vieler konventioneller Verfahren zur Aufbereitung von Altkunststoffen arbeiten elektrostatische Separatoren EKS (Bild 1) ohne Flüssigkeiten, oder unter Verwendung von chemischen Zusatzstoffen und zeichnen sich durch hohe Durchsätze, geringe Sortierkosten und maximale erzielbare Produktreinheiten aus.

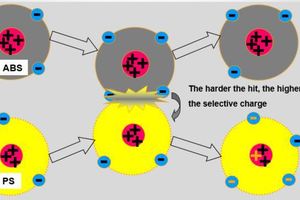

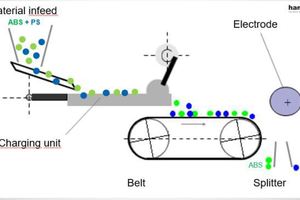

Elektrostatische Separatoren nutzen zur Trennung die unterschiedliche tribo-elektrische Aufladung von Kunststoffen: Bestimmte Kunststoffe laden sich bei Reibung oder direktem Kontakt zwischen den Teilchen auf Grund von Elektronenübergängen negativ auf, wohingegen andere Kunststoffe eine positive Ladung annehmen (Bild 2). Voraussetzung für diese Art der Aufladung ist, dass sich die Kunststoffteilchen in ihrer Dielektrizitätskonstante voneinander unterscheiden. Mit einer darauf folgenden, im EKS integrierten Separationseinheit lassen sich die aufgeladenen Produktgemische trennen. Man verwendet dazu ein mit Hochspannung versorgtes Elektrodensystem: Negativ geladene Teilchen werden von einer positiven Elektrode angezogen, wohingegen positiv geladene Teilchen abgestoßen werden (Bild 3).

Da neben der chemischen auch die physikalische Beschaffenheit der einzelnen Kunststoffpartikel eine erhebliche Rolle spielt, müssen vor der Separation Staub, Schmutz, Feuchtigkeit usw. entfernt sein, um ein zufriedenstellendes Trennergebnis zu erzielen. Ideal ist dabei eine Partikelgröße von 2 – 12 mm.

Das Verfahren kann sowohl für Produktionsabfälle als auch für Post-Consumer-Kunststoffe eingesetzt werden. Mit geringen Modifikationen lässt sich ein und dieselbe Maschine für die Separation von unterschiedlichen Kunststoffmischungen verwenden. Bisher wurden im industriellen Einsatz oder im Laborversuch tausende verschiedene Gemische erfolgreich in sortenreine Fraktionen separiert. Die elektrostatische Separationstechnik von hamos, die weltweit bei Firmen im Einsatz ist, überzeugt vor allem bei Separationsaufgaben, die mit konventionellen Verfahren nur schwer zu lösen sind. Exemplarisch lassen sich die Trennung von ABS und PS aus dem Recycling von WEEE, die Trennung von PET und PVC aus dem Recycling von PET-Getränkeflaschen oder die Separation von PVC und Gummi aus dem PVC-Fensterprofilrecycling nennen.

Beim Recycling von PET-Getränkeflaschen kommt es immer wieder zu unerwünschten Verunreinigungen durch PVC-Flakes. Wenn diese PVC-Verunreinigungen einen bestimmten Grenzwert überschreiten, wird das PET-Mahlgut für viele Applikationen unbrauchbar. Da PET und PVC die gleiche Farbe, gleiches spezifisches Gewicht und eine gleiche Kornform haben, ist eine Abtrennung mit konventionellen verfahrenstechnischen Methoden nicht möglich. Für den elektrostatischen Separator Typ EKS ist diese Separationsaufgabe hingegen kein Problem. Man erreicht einen Abscheidewirkungsgrad gegenüber PVC von 90 bis 95 % und ist damit in der Lage, PET-Flakes mit Verunreinigungen von beispielsweise 1000 ppm (parts per million) auf einen Wert von kleiner 50 ppm zu bringen und damit für hochwertige Applikationen nutzbar zu machen. Überzeugt haben die Kunden die hohe Abscheideleistung, der geringe Energieverbrauch und die Tatsache, dass zusammen mit dem PVC gleichzeitig auch noch andere Verunreinigungen abgetrennt werden. Zudem ist es möglich, die in der Waschanlage anfallende PE/PP Fraktion aus Flaschenkappen ebenfalls elektrostatisch in eine sortenreine PE und PP Fraktion zu separieren. Diese Verfahrensschritte werden von Kunden bis hin in Honduras praktiziert.

Ein weiteres praktisches Einsatzgebiet elektrostatischer Kunststoff-Separatoren ist das Recycling von PVC-Fensterkunststoffen. In den meisten Ländern Europas haben PVC-Fenster inzwischen den größten Marktanteil, da sie durch perfektes Design und universelle Anpassung an gestalterische Vorgaben bestechen und zudem pflegeleicht und – was besonders wichtig ist – beliebig oft recycelbar sind. Recycelt werden dabei nicht nur die Produktionsabfälle und Profilabschnitte, die bei der Herstellung von Fenstern anfallen, sondern inzwischen auch Altfenster, alte Türen, Rolladenpanzer und ähnliche.

PVC-Fensterprofile (Bild 4) werden aus besonders hochwertigem PVC gefertigt. Durch Additive wie UV-Stabilisatoren, Farbpigmente, Füllstoffe etc. erhält man einen langlebigen, hochwertigen Kunststoff mit optimalen Gebrauchseigenschaften und einer universellen Recycling-Fähigkeit. Somit können aus recycelten Kunststoff-Fenstern wieder neue High-Tech-Profile entstehen, die problemlos die hohen Qualitätsstandards von Kunststofffenstern erfüllen. Das sortenreine PVC-Recyclat wird dabei für den Profilkern verwendet, nur die äußere Deckschicht besteht aus neuem PVC.

Damit das PVC aus Fensterprofilen, Profilabschnitten oder Altfenstern aber wieder eingesetzt werden kann, ist es unabdingbar, dass sämtliche Stoffe, die nicht aus PVC bestehen, vor der Verarbeitung vollständig abgetrennt werden. Probleme bei der Wiederverwertung bereiten besonders die im Profil eingelegten oder an-extrudierten Dichtlippen aus Gummi und Weich-PVC, die sowohl Flügel und Rahmen als auch die Glasscheibe abdichten.

Weich-PVC mischt sich zwar problemlos mit dem Hart-PVC. Nach der Extrusion besteht allerdings das Problem, dass sich die Farbe des Granulats sehr stark verändert und auch die Härte negativ beeinflusst wird. Insbesondere bei höheren Anteilen von farbigen (schwarzen) Profilen wird das Fertigprodukt immer grauer und unansehnlicher.

Noch problematischer ist es, wenn Gummidichtungen im Mahlgut vorhanden sind. Gummidichtungen schmelzen im Extruder nicht auf und verbinden sich nicht mit dem PVC. Extrudiert man ein Profil aus solchem, mit Gummi kontaminierten Granulat, kann es neben unschönen Verunreinigungen auf der Oberfläche zu einem Verschluss von Kanälen im Werkzeug und dadurch zu Ausschuss oder gar zu einem Produktionsausfall führen.

Der Einfluss von Fremdstoffen wie Holz, Metall, Glas usw. im Granulat ist offensichtlich. Es kommt zu Beschädigungen an Extrudern, Werkzeugen und im Produkt. Während sich diese Stoffe mit bekannten Trenntechnologien (Magnete, Setztische usw.) meist problemlos abtrennen lassen, ist die Abtrennung von Weich-PVC-Dichtungen und insbesondere von Gummidichtungen nicht so einfach.

Durch manuelle Sortierung versucht man, die Gummidichtungen aus Profilen und Profilabschnitten „zu ziehen“. Dies ist eine sehr mühsame Angelegenheit, da bei modernen Fensterprofilen die Gummidichtungen praktisch spielfrei in die Nuten im Profil eingelegt sind. Trotz Einsatz von Zangen und Messern kann eine Sortierkraft nicht mehr als 60 – 100 kg Material pro Stunde sortieren. Somit belaufen sich die beim Fenster-Recycling anfallenden Sortierkosten alleine für die Gummi-Abtrennung auf ca. bis zu 250 €/t – ein besonders hoher Kostenfaktor. Aus diesem Grunde versucht man, durch vollautomatisch arbeitende Verfahren zur Fremdstoffabtrennung Kostenvorteile zur erreichen.

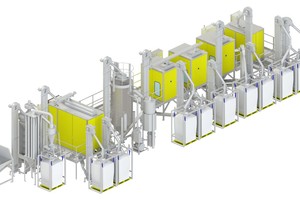

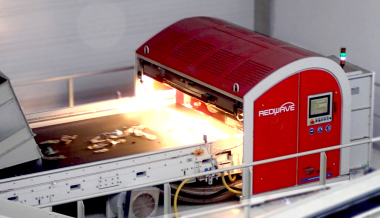

Diese Produkte werden unsortiert durch einen schweren Schredder mit mehreren Tonnen Durchsatz pro Stunde zerkleinert. Es folgen verschiedene Zerkleinerungs- und Separationsschritte zur Abtrennung von Eisen- und Nichteisen-Metallen, Steinen, Glas und weiteren Verunreinigungen. Die Abtrennung des Gummis und des Weich-PVCs (Bild 5) erfolgt durch elektrostatische Separatoren hamos EKS. In einem Durchgang erhält man mit den Separatoren PVC-Reinheiten von über 99,5 %. Dabei sind mit Standard-Geräten Typ hamos EKS Durchsätze von circa 1000 kg/h möglich. Für höhere Durchsätze werden zwei oder mehr Geräte parallel geschaltet. Eine nachgeschaltete opto-elektronische Farbsortieranlage aus dem Hause Cimbria trennt das wenige noch im Mahlgut verbliebene Gummi und mögliche Farbverunreinigungen ab, so dass das PVC-Mahlgut sich anschließend durch eine Reinheit von über 99,995 % und eine hochwertige Weiß-Qualität auszeichnet.

Das gesamte auf diese Weise erzeugte Mahlgut wird nun über leistungsfähige Extruder extrudiert. Mögliche Farbveränderungen werden durch Zusatz von Weiß-Pigment ausgeglichen, unter Umständen noch enthaltene geringfügige Verschmutzungen werden durch Schmelzefilter ausgetrennt. Die Reinheit des Weiß-Materials entspricht nahezu der von Original-Ware, so dass sich dieses Produkt problemlos in der Fertigung neuer Fenster einsetzen läßt.

Selbst die bei den einzelnen Sortierschritten anfallenden „Reject- oder Abfall-Fraktionen“ werden noch einmal elektrostatisch nachsortiert, um das unter Umständen vorhandene Rest-PVC zurück zu gewinnen. Damit ergeben sich hoch konzentrierte Abfallströme und andererseits eine maximale PVC-Ausbeute durch minimale PVC-Verluste.

Sauberes Hart-PVC ist wegen der hervorragenden Wiederverwendbarkeit und auf Grund seines hohen Anteils an Additiven und Pigmenten ein wertvoller Rohstoff. Die Preise, die auf dem Markt für PVC-Fensterrecyclate erzielt werden können, sind hoch. Durch die hohe Leistungsfähigkeit der elektrostatischen Sortiergeräte werden nahezu hundertprozentig saubere PVC Mahlgüter mit minimalen Separationskosten hergestellt. Die Separationsprozesse erfordern wenig Energie, arbeiten praktisch vollautomatisch und sind daher besonders wirtschaftlich. Eine schnelle Amortisation der elektrostatischen Separatoren ist somit gewährleistet.

Eine ebenso sehr effektive Sparte ist das Recycling von „Weißer Ware“. Hier liegt das Augenmerk auf einer hochkonzentrierten, weißen PS Fraktion. Nach einer entsprechenden Vorbehandlung des Eingangsmaterials durch Zerkleinerung, Metallabtrennung, Dichtetrennung und Farbsortierung, wird die somit erzeugte, hochweiße PS/ABS Fraktion mittels der Elektrostatik in eine saubere PS und ABS Fraktion separiert.

Ein einzigartiges Einsatzgebiet elektrostatischer Kunststoff-Separatoren ist das Recycling von schwarzen Kunststoffen aus bestehenden Gemischen wie Elektronikschrott. Typischer Elektronikschrott besteht zwar zum überwiegenden Teil aus Metallen. Durchschnittlich fallen aber auch circa 20 % an gemischten Kunststoffen an. Bei der jährlich in Europa recycelten großen Menge an elektrischen Geräten sind dies letztendlich mehrere 100 000 Tonnen an Kunststoffen.

Gemischte Kunststoffe aus Elektronikschrott bestehen aus vielen unterschiedlichen Kunststofftypen, die in unterschiedlichen Mengen anfallen. Rechnet man die „unerwünschten Kunststoffe“ sowie die flammgehemmten oder PVC heraus, erhält man rund 55 % Gut-Produktanteil, bestehend aus ABS, PS und PP. In der Praxis hat sich gezeigt, dass diese „Gut-Fraktion“ zu circa 50 bis 70 % aus schwarzen Kunststoffen besteht.

Zur Aufbereitung gemischter Kunststoffe aus Elektronikschrott setzt man eine Kombination aus trockenen und nassen Separationsverfahren ein. Unerwünschte Folien, Fasern, Stäube und Ähnliches werden zuerst durch Siebung und Windsichtung abgetrennt. Durch Schwimm-Sink-Trennung mit Flüssigkeiten unterschiedlicher Dichte werden anschließend ein PS/ABS-Konzentrat sowie eine Polyolefin-Fraktion gewonnen. Das Gemisch aus PS und ABS wird bei der anschließenden Zerkleinerung auf eine Korngröße von unter 10 mm „selektiv getrocknet“. Dies bedeutet, dass das im Elektronikschrott in großen Mengen vorkommende Holz feucht bleibt, während der Kunststoff an der Oberfläche bereits trocken ist. Somit ist es möglich, die störende Holz-Fraktion und andere leitfähige Produkte durch elektrostatische Separatoren vom Typ „Corona-Walzen-Scheider“ abzutrennen.

In der darauf folgenden elektrostatischen Kunststoff-Kunststoff-Separation werden hoch konzentrierte PS- und ABS-Fraktionen mit Reinheiten über 98,5 % erzeugt (Bild 6). Diese Separation erfolgt unabhängig von der Farbe der Kunststoffe. Schwarz eingefärbte Bestandteile spielen keine Rolle. Ein zusätzlicher Effekt dieser Separationsstufe ist, dass gefülltes Polypropylen PP TV20, das das gleiche spezifische Gewicht von circa 1,05 kg/dm³ wie PS und ABS hat, als separate Fraktion abgetrennt werden kann. Elektrostatische Separatoren zur ABS-PS-Trennung werden von verschiedenen Firmen weltweit mit großem Erfolg zur Trennung von gemischten Kunststoffen aus Elektronikschrott eingesetzt (Bild 7).