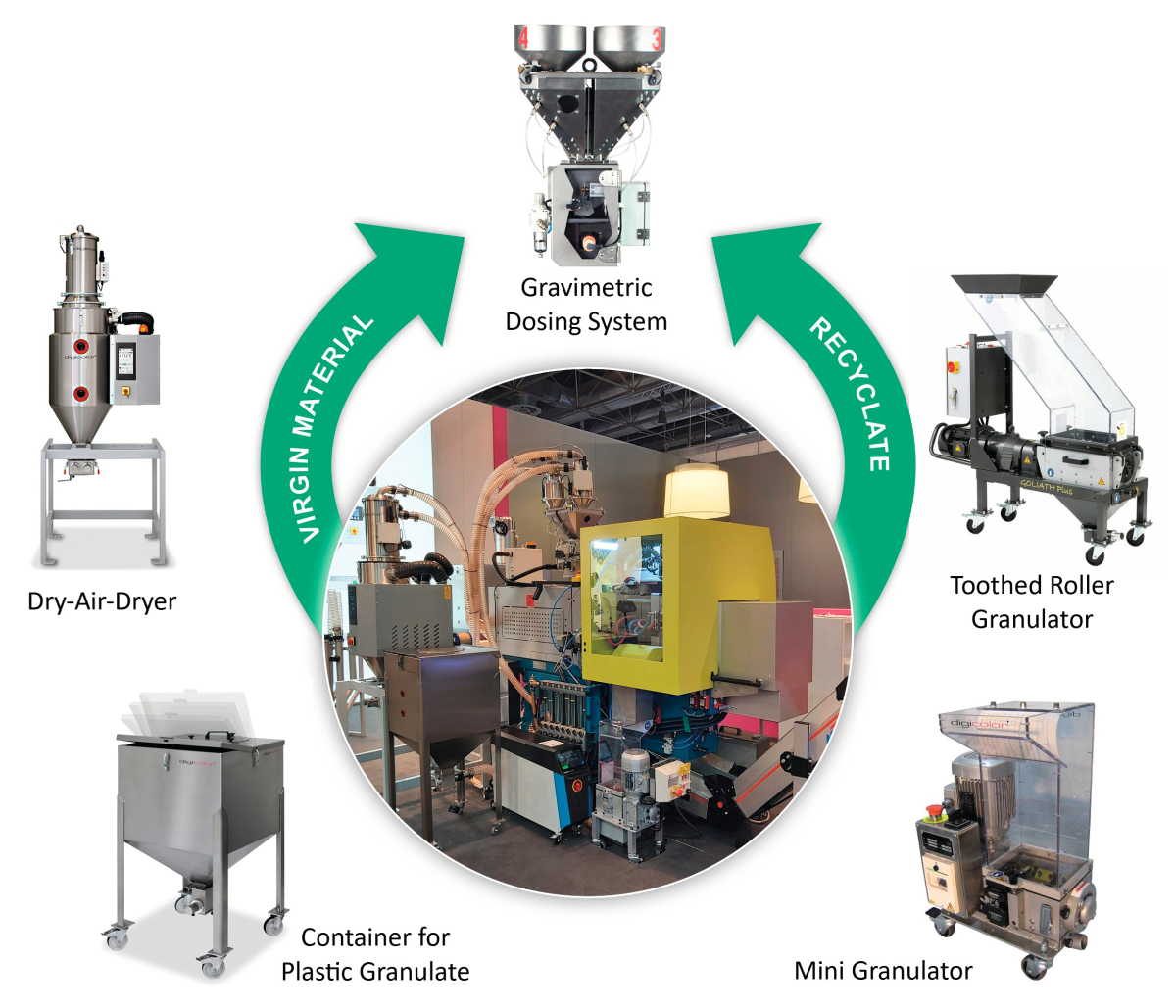

Inline-Recycling mit adaptiver Mahlgutzuführung

„Recycling macht aus Angüssen, Ausschussteilen und Kunststoffabfällen wertvolle Rohstoffe für die Kunststoffverarbeitung der Zukunft.“ Mit dieser Leitlinie realisiert die Digicolor GmbH Inline-Recycling-Projekte. Dazu greift der Spezialist für Granulat-Handling-Systeme auf sein umfassendes Produktprogramm volumetrischer und gravimetrischer Dosiersysteme, anwendungsorientierter Granulatförderanlagen sowie Kunststoff-Schneidmühlen zur Rezyklat-Herstellung zurück.

Recycling-Lösungen von Digicolor konzentrieren sich auf die Vermahlung der Ausschussteile und Angüsse aus technischen Kunststoffen, wie z.B. Polyamid (PA), Polycarbonat (PC), Polyoxymethylen (POM) oder Polybutylenterephthalat (PBT). Auch das Recycling glasfaserverstärkter Polymere, wie sie beispielsweise in der Automotive-Industrie zum Einsatz kommen, spielt heute eine große Rolle. Unmittelbar damit verbunden ist die direkte Rückführung und Zudosierung des daraus gewonnenen, hochwertigen Mahlguts in den Produktionsprozess der Spritzguss- und Extrusions-Anwendungen.

Recyclingkreislauf-Schema

Recyclingkreislauf-Schema

© Marco Siekmann

Worauf beim Inline-Recycling zu achten ist

Im ersten Schritt kommt es darauf an, hochwertiges Mahlgut herzustellen, das sich durch folgende Qualitätseigenschaften auszeichnet: Zum einen muss das Rezyklat in möglichst gleichmäßiger, staubarmer Körnung vorliegen. Zum anderen ist sicherzustellen, dass Recyclingmaterial nicht durch den Zerkleinerungsprozess thermisch geschädigt wird. Darüber hinaus sind Fremdbestandteile, wie z.B. Metallpartikel zu vermeiden. Langsam laufende Goliath-Zahnwalzenmühlen von Digicolor haben sich bewährt, diese Qualitätsanforderungen zu erfüllen.

Danach erfolgt die Integration der Mahlgutherstellung mit Goliath-Schneidmühlen in den Produktionsprozess. Einerseits kann der Weg verfolgt werden, eine zentrale Vermahlung mit großen Schneidmühlen an einem eigens dafür eingerichteten Ort im Verarbeitungsbetrieb einzurichten. Andererseits bieten sich bei vielen Anwendungen dezentrale Lösungen an, bei denen Ausschussteile und Angüsse direkt neben den Verarbeitungsmaschinen aussortiert und zerkleinert werden. Danach wird das Mahlgut über spezielle Granulatförder- und Dosiersysteme direkt in den maschinenbezogenen Fertigungsprozess zurückgeführt.

Mahlgut: grün

Mahlgut: grün

© Marco Siekmann

Zentralmühlen sind beispielsweise dann sinnvoll, wenn große Mengen ein- und desselben Kunststoff-Materials auf mehreren Maschinen verarbeitet bzw. Ausschuss-Waren zentral gesammelt werden. Von dieser Stelle aus erfolgt die bedarfsgerechte Zuführung des Rezyklats zu den Verarbeitungsmaschinen dann über eine Granulatförderanlage, die darauf ausgelegt ist, mehrere Kunststoff-Verarbeitungsmaschinen mit Neuware und Recycling-Granulat zu versorgen.

Sind die Qualitätsanforderungen an die Einhaltung exakter Mischungsverhältnisse aus Neuware und Mahlgut nicht so hoch, ist eine Mischweiche empfehlenswert, die sich einfach in das Granulatfördersystem integrieren lässt. Zu diesem Zweck wird diese Materialweiche in der Nähe des Einzugsbereiches der Verarbeitungsmaschine installiert, z.B. am oder unmittelbar vor dem Granulatfördergerät. Diese Lösung ist preiswert und für viele Anwendungen ausreichend genau, um die Granulatströme aus Neuware und Rezyklat in definierten Anteilen von z.B. 60 % Neuware und 40 % Mahlgut einzustellen.

Erheblich präziser ist der Einsatz eines volumetrischen oder gravimetrischen Einkomponenten-Dosiergerätes, das unmittelbar auf dem Einzugsbereich der Plastifizierschnecke und unterhalb des Neuwaretrichters installiert wird. Zur Ausrüstung eines solchen Dosiergerätes gehört einer spezielle Mahlgut-Dosierschnecke, die eine optimale Zudosierung des Rezyklats in die Materialsäule der Neuware gewährleistet. Über eine komfortable Touchpanel-Steuerung stellt der Anwender den Dosierprozess mit definierten Dosierparametern ein. Die wesentlichen Parameter sind das Schussgewicht des Kunststoffartikels sowie der Prozentanteil der Mahlgut-Zugabe. Darüber hinaus können bereits bekannte bzw. optimierte Dosier-Rezepturen gespeichert und wieder aufgerufen werden. Werden mehrere solcher Dosiergeräte an diversen Maschinen eingesetzt, kommt ebenfalls ein Zentralfördersystem zur Mahlgutversorgung der Geräte und Verarbeitungsmaschinen in Betracht.

Häufiger wird ein Dosiergerät in den maschinenbezogenen Recycling-Kreislauf integriert. In diesem Fall ist die Zahnwalzenmühle direkt neben der Maschine oder unterhalb des Anguss-Auswurfes bzw. des Anguss-Pickers installiert. In dieser Aufstellungsvariante ist die Absaugvorrichtung der Mühle mit einer Granulatförderleitung an das lokale Granulatfördersystem bzw. an ein Einzelfördergerät angeschlossen, welches wiederum mit dem Dosiertrichter des Mahlgut-Dosiergerätes verbunden ist. Dieses Fördersystem dient dazu, frisch hergestelltes Mahlgut auf direktem Wege zum Dosiergerät zu transportieren und so dem Produktionsprozess zuzuführen. Dieses Verfahren nennt man Inline-Recycling. Sollte die Menge des zur Verfügung stehenden Mahlgutes stark schwanken, kann ein solches Recycling-System um die sogenannte „adaptive Mahlgutzuführung“ ergänzt werden. Das bedeutet, dass das Mischungsverhältnis aus Neuware und Rezyklat in Abhängigkeit vom verfügbaren Mahlgut und im Rahmen der zulässigen Fertigungstoleranzen austariert wird.

Bei Bedarf lässt sich ein derartiges Inline-Recycling-System um weitere Peripherie-Geräte ergänzen, beispielsweise um weitere Dosiereinheiten bei 2-K- oder 3 K-Anwendungen. Auch Granulattrockner zur Vortrocknung des Neuware-Granulates können hier eine Rolle spielen.

Präzises Inline-Recycling mit dokumentierbaren Mischungsverhältnissen

Für Inline-Recycling-Anwendungen, bei denen es darauf ankommt, Mischungsverhältnisse aus Mahlgut und Neuware äußerst präzise einzuhalten oder die Gewichtsanteile der Mischungen von mehr als einer Komponente zu dokumentieren, sind gravimetrische Chargendosiergeräte einzusetzen.

Diese gravimetrischen Dosiersysteme können je nach Anwendung entweder auf der Verarbeitungsmaschine oder neben der Maschine installiert werden. Gravimetrische Chargendosiergeräte arbeiten im Gain-in-Weight-Verfahren. Bei diesem Dosierverfahren wird jede einzelne Komponente zunächst verwogen, bevor die Mischung mit anderen Komponenten und eine Weiterverarbeitung des Mahlgut-Neuware-Gemischs erfolgt. Auf diese Weise ist es möglich, eine genaue Gewichtserfassung und Dokumentation jeder Charge vorzunehmen. Um Förderwege einzusparen und Entmischungen vorzubeugen, werden gravimetrische Chargendosiergeräte nach Möglichkeit direkt auf der Einzugszone der Verarbeitungsmaschinen installiert, wo sie trotz Vibrationen zuverlässig arbeiten. Über Handbedienteile lassen sich die Geräte auch bei dieser Installationsvariante angenehm bedienen und beobachten. Ist das Dosiersystem einmal eingestellt, läuft der Dosierprozess völlig unabhängig von der Verarbeitungsmaschine im Automatikbetrieb.

Recycling-Lösungen mit gravimetrischen Chargendosiergeräten lassen sich ebenfalls in einer zentralen Materialversorgungs-Topologie oder als maschinenbezogenes System aufbauen. Das Recyclingkreislauf-Schema auf S. 31 zeigt eine maschinenbezogene Recycling-Anwendung, bei der Schneidmühle, Anguss-Auswurf an der Spritzgießmaschine, Granulatfördersystem, Granulatcontainer und Granulattrockner für Neuware um die Verarbeitungsmaschine angeordnet sind. Das gravimetrische Chargendosiergerät zur Mischung von Neuware, Rezyklat und Masterbatch ist direkt auf dem Schneckeneinzug montiert. In dargestellter Anwendung kommt eine Mini-Goliath Zahnwalzenmühle zum Einsatz, mit der sich selbst kleinste Angüsse zuverlässig zu staubarmem, hochwertigem Mahlgut verarbeiten lassen.

Mit einem derartigen, hochwertigen Recycling-System ist selbst die Herstellung technischer Kunststofferzeugnisse unter Verwendung der Rezyklate ohne Qualitätseinbußen möglich.

Digicolor stellt die beschriebenen Recycling-Anwendungen auf der diesjährigen Fakuma in Friedrichshafen vom 15. bis 19. Oktober 2024 in Halle B1, Stand B1-1210 aus.

Autor: MBA, Dipl.-Ing. (FH) Marco Siekmann, Digicolor Gesellschaft für Kunststoffmaschinentechnik mbH/Herford