Mit der richtigen Recyclingtechnik zu höchster Qualität

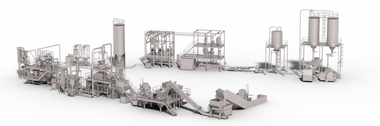

Der bulgarische Kunststoff-Recycler Kaskada stellt hochprofessionell und wohl-organisiert Hochqualitäts-Regranulate her (Bild 1), die Neuware-Qualitäten erreichen bzw. diese sogar übertreffen. Das Familienunternehmen wurde 1990 in Plovdiv gegründet und 1994 in das nahegelegene Tsaratsovo verlegt.

In der Industriezone von Tsaratsovo, rund 8 km westlich des Stadtzentrums von Plovdiv, der zweitgrößten Stadt Bulgariens, steht ein weitläufiger Betriebskomplex mit einer Aneinanderreihung von sieben modernen Industriehallen umgeben von den typischen Lagerflächen. Alles neu, übersichtlich organisiert und sauber – ein Betrieb, der erst nach der Wende von 1989 entstand.

Der Firmengründer ist Kostadin Nikolov, der Schwiegervater des heutigen Produktionsmanagers Daniel Nedev. Gegründet wurde das Unternehmen 1990 als Handelsunternehmen für Polymere. Neben dem Handel mit Polymeren entwickelte das Unternehmen das Wiederverwerten von Polymeren. Die ersten Recyclingmaschinen waren in Bulgarien hergestellte Extruder und gebrauchte Mühlen und Shredder aus Deutschland. Um die Qualität des Produkts zu erhöhen, machte das Unternehmen eigene Entwicklungen und verbesserte die Maschinen und Anlagen. Da die Lagerung von Neuware, den hereingenommenen Altkunststoff-Mengen, Regranulaten und die Verarbeitungsanlagen die vorhandenen Firmenflächen sprengten, zog man 1994 an den heutigen Standort außerhalb des Stadtgebietes (Bild 2).

Schritt um Schritt in die Qualitäts-Nische

Sowohl das Neuware-Geschäft, als auch die Menge an Produktionsabfällen wuchs in den Folgejahren. Denn wie in allen osteuropäischen Ländern und auch in Bulgarien wächst nach der Wende die bulgarische Produktion und es sind Niederlassungen vieler großer internationaler Industrien positioniert, was den Kunststoffeinsatz stark erhöht. Da die Idee des Kunststoffrecyclings auch andere Unternehmer hatten, begann Firmenchef Daniel Nedev in noch höherem Maß auf Qualität zu setzen.

Dazu Daniel Nedev im Interview: „Die Kunststoffverbrennung ist nicht die einzige und auch nicht die beste Lösung der Kunststoffabfälle, weil dies zu weiteren Problemen, wie beispielsweise Luftverschmutzung usw., führt. Es sollte die absolute Ausnahme sein, passiert aber heute leider noch zu viel. Dies ist eine ebenso hohe Ressourcenverschwendung, wie die Beschränkung von Recyclingkunststoffen auf die Herstellung von Müllsäcken und anderen Low-Quality-Produkten. Zu beweisen, dass es besser geht und dass Abfall-Kunststoffe zu wettbewerbsfähigen Hochqualitäts-Rohstoffen „upcycled“ werden können, haben wir uns von Anfang an zum Ziel gesetzt.“

Zur Umsetzung dieser Vision brauchte es das persönliche Engagement der Firmengründer und das systematische Ansammeln von Erfahrungen. Der Ausgangspunkt dafür waren Abnahmeverträge mit Industriepartnern zur Abnahme und Aufbereitung von deren Produktionsabfällen, die wieder in deren Produktionskreislauf rückgeführt werden können. Dazu zählten in erster Linie Abfälle aus der Extrusion und Produkte aus extrudierten Platten, beispielsweise tiefgezogene Gehäuse aus einer Kühlschrankfertigung (Bild 3).

Der nächste Schritt war der Einstieg in die Verarbeitung von Folien und Gewebesäcken unterschiedlicher Herkunft. Trivial war die dabei gewonnene Erkenntnis, dass die erzielbaren Recyclingqualitäten direkt von der Sauberkeit und Sortenreinheit der Ausgangsmaterialien abhängig sind. Um hier keine Abstriche machen zu müssen, wurde von Anfang an in leistungsfähige Kombinationen aus Shreddern und Waschanlagen investiert. Heute werden sämtliche bei Kaskada verarbeitete Folien- und Gewebeflakes in gewaschenem Zustand weiterverarbeitet.

Aus den Waschanlagen kommen sie mit einer anhaftenden Restfeuchtigkeit zwischen 6 und 8 % (Bild 4). Dieser Feuchtigkeitsgehalt muss vor der eigentlichen Extrusionsverarbeitung weiter reduziert werden. Wenn eine Schneidverdichter/Einschnecken-Extruder-Recyclinganlage eingesetzt wird, ist dies bis zu einem gewissen Grad im Schneidverdichter möglich. Und zwar durch die dort zwischen den Kunststoff-Flakes erzeugte Reibungswärme, die die Feuchtigkeit abdampfen lässt. Diese Anlagen führen erfahrungsgemäß zu guten Regeneratqualitäten, allerdings nicht in allen Fällen.

Dazu Kaskada-Chef Daniel Nedev: „Da die Einschnecken-Extrusionsanlagen über sehr lange L/D-Verhältnisse im Bereich von 45 bis 52:1 verfügen, muss das Regenerat einen sehr langen Weg von der Einzugszone bis zur Granulierstation zurücklegen. Durch die integrierte Schmelzefiltrierung wird dieser Weg zusätzlich verlängert. Dabei steigt mit der Weglänge der Temperatureintrag in die Schmelze. Einerseits durch die Wärmeübertragung aus der Zylinderheizung, andererseits durch die in den Schneckengängen erzeugte Quer- und Längsströmung Reibung. Letztere kann wohl durch die Umdrehungsgeschwindigkeit der Schnecke beeinflusst d.h. eingegrenzt werden, hängt jedoch zu einem hohen Anteil von den spezifischen Eigenschaften des Polymers ab.

Bei dem von uns gewünschten Durchsatz kommt die Schmelze mit einer erhöhten Massetemperatur bei der Granulierstation an, und zwar mit rund 40 bis 60°C höher, als gewünscht. Zu viel, um noch von einer schonenden Verarbeitung sprechen zu können, mit der Konsequenz, dass die Materialkennwerte durch einen vermutlichen anzunehmenden Abbau schlechter ausfallen, als notwendig. Zwar sind wir in der Lage, durch das Mischen unterschiedlicher Eingangsmaterial-Qualitäten, die Abbaueffekte in gewissen Grenzen zu kompensieren, obwohl dies für uns keine befriedigende Lösung ist. Deshalb begannen wir nach Alternativen dazu zu suchen.“

Materialschonung und Qualitätserhöhung durch MAS-Recycling-Konzept

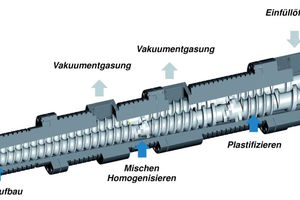

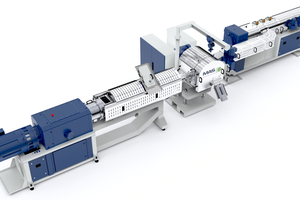

Daniel Nedev setzt fort: „Diese Alternative bot die österreichische MAS (Maschinen- und Anlagenbau Schulz GmbH) in Form einer Kaskaden-Extrusionsanlage aus dem MAS-spezifischen konischen Doppelschnecken-Extruder mit gleichlaufenden Schnecken mit angeschlossenem MAS-Scheibenfilter und einem Einschnecken-Entgasungsextruder mit nachfolgender Granuliereinheit. Vor rund zwei Jahren wagten wir den Einstieg in diese grundsätzlich unterschiedliche Anlagentechnik.“ (Bild 5).

Bei dieser Anlage bedarf es keines Schneidverdichters, um die Folienflakes dem Extruder zuzuführen. Denn der konische Doppelschneckenextruder bietet durch seine systemtypisch großflächige Aufgabeöffnung gute Voraussetzungen für einen effizienten Einzug von Materialien mit einer geringen Schüttdichte, ohne sie vorher agglomerieren zu müssen (Bild 6). Durch die große Beschickungsöffnung lassen sich sowohl Neuware-Granulate, als auch Recycling-Kunststoffe mit niedriger Schüttdichte effizient einziehen. In jedem Fall ist die nachfolgende Plastifizierung sehr sanft und homogen. Dies schafft beste Voraussetzungen für die Abtrennung von allfälligen Verunreinigungen durch Entgasen und Filtern.

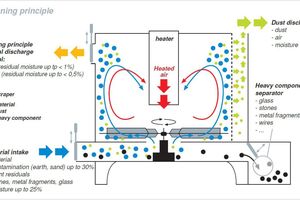

Vorher passieren die Folienflakes bei Bedarf, von der Waschanlage kommend, eine MAS-Trocknungszentrifuge (DRD-Trockenreiniger). Die batchweise angesaugten Flakes werden durch einen 2-stufigen Rotor in eine turbulente Warmluftströmung gezwungen, werden dort im Warmluftstrom getrocknet und anschließend über eine gravimetrische Dosieranlage dem Extruder aufgegeben. Durch die dabei entstehende Friktionswärme werden Feuchtigkeit verdampft, Schmutzpartikel abgelöst und durch Flieh- und Schwerkraft abgeschieden (Bild 7). Durch die konischen Doppelschnecken ist die Plastifizierstrecke des MAS-Extruders gegenüber der eines Einschneckenextruders deutlich kürzer und durch seine spezielle Geometrie und den Gleichlauf der Schnecken besonders schonend, weil dadurch das Plastifikat weniger durch Scherung beansprucht wird. Der kürzere Weg der Schmelze durch den deutlich kürzeren, jedoch großflächigeren Extruder bietet neben der geringeren Temperaturbeaufschlagung zusätzlich noch den vorteilhaften Nebeneffekt eines deutlich geringeren Energiebedarfs für die Plastifizierung.

Nach dem konischen Doppelschneckenextruder durchläuft die Schmelze die ebenfalls MAS-spezifische, kontinuierlich arbeitende Scheibenfilter-Anlage und wird von dort in den anschließenden Entgasungsextruder weitergeleitet (Bild 8). Am Ende erreicht das Rezyklat nach einer insgesamt kürzeren Verweilzeit und mit einer deutlich geringeren Massetemperatur von 160 bis 210°C die Granuliereinheit.

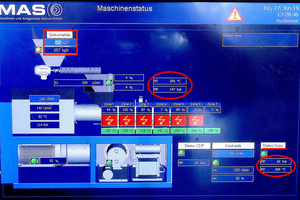

Ein quantitativer Vergleich zwischen den bestehenden Anlagen und der MAS-Kaskaden-Extrusionstechnik ergibt im speziellen Fall, dass die MAS-Anlage PE-Folienflakes mit einem wesentlich geringeren spezifischen Energieaufwand als dies bei den anderen bestehenden Regranulieranlagen der Fall ist, (gerade einmal 0,34 kW/kg bei einem Durchsatz von 650 kg/h) in ein Hochqualitäts-Recyclat umwandeln kann (Bild 9).

Die insgesamt geringere Scher- und Temperaturbelastung führt zu einem vergleichsweise höheren Qualitätsniveau, das durch die Ermittlung der mechanischen Kennwerte belegt wird. Die darüber hinaus augenscheinlichsten Merkmale sind die bessere Transparenz, die geringere Gelbfärbung und die geringere Geruchsabgabe sowie die deutlich höhere Zug- und Durchstoßfestigkeit.

MAS-Recyclingkonzept macht sich bezahlt

Die Investition in die MAS-Anlagentechnik hat sich für Kaskada finanziell gelohnt. So sind die darauf produzierten HD- und LDPE-Recyclinggranulate den Abnehmern, die sich überwiegend in Deutschland, Frankreich, Österreich und Spanien befinden, einen Aufpreis von rund 50 bis 80 €/t wert, wie der Kaskada-Chef bestätigt und ergänzt: „Doch wir können noch höhere Qualitätsniveaus erreichen und zwar durch selektives Mischen von Eingangsmaterialien, deren Qualitäten unsere Mitarbeiter mittlerweile sehr genau kennen. Dadurch gelingt es uns, die Qualität des Endproduktes auf ein bestimmtes Wunschniveau anzuheben. Dieses kann sogar am Neuwarenniveau liegen. Dies ist unser Beitrag zur Erhöhung der Akzeptanz von Recyclingmaterialien, die sonst in der Verbrennung oder auf einer Deponie enden würden.“

Gemeinsames Arbeiten an der Zukunft des Recyclings

Da auch eine bewährte Anlagentechnik noch Verbesserungspotenzial bietet, findet in regelmäßigen Abständen ein Gedankenaustausch zwischen MAS und den Kaskada-Technikern statt, bei dem die Erfahrungen und Wünsche aus der Produktion in die Maschinenentwicklung einfließen. So gesehen war Plovdiv 2019 nicht nur die Kulturhauptstadt Europas, sondern auch ein „Hot Spot“ der Recyclingtechnik.