Innovative Anlagentechnik

Obwohl bereits Ende der 1960er-Jahre erstmals in amerikanischen Baseballstadien eingesetzt, wurden Kunstrasensysteme erst mit der dritten Evolutionsstufe ab der Jahrtausendwende zu einer akzeptierten Alternative zum pflegeintensiven Naturrasen. Nach 12 bis 15 Jahren Nutzung stehen aktuell allein in Deutschland bis zu 5000 Kunstrasen-Sportplätze zur Erneuerung an. Dies bringt die Frage nach der bestmöglichen Entsorgung auf die Agenda. Die Antwort darauf kann nur das Recycling sein. Das österreichische Extrusions- und Recyclingtechnik-Unternehmen MAS bietet dafür eine innovative Anlagentechnik, mit der sich alter Kunstrasen effizient und kostengünstig in qualitativ hochwertiges Kunststoffgranulat rückführen lässt.

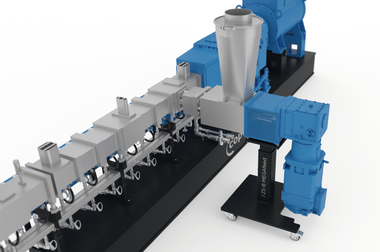

Das österreichische Maschinenbauunternehmen „MAS-Maschinen- und Anlagenbau Schulz GmbH“ in Linz/Pucking ist auf innovative Extrusions- und Recyclinglösungen spezialisiert. Dessen Kernkompetenzen sind Alt-Kunststoff-Aufbereitungsanlagen, insbesondere die DRD (Double Rotor Disc-System)-Trockenreinger zur wasserlosen Abtrennung von körnigen Verunreinigungen von Kunststoff-Flakes. Jedoch die zentrale Position im Angebot nehmen die konischen Doppelschneckenextruder mit gleichrotierenden Schnecken ein, die besonders homogen und schonend plastifizieren. Ergänzend dazu finden sich auch Scheibenfilter-Systeme zur hocheffizienten kontinuierlichen Schmelzefiltrierung im MAS-Angebot. Dieses Produktportfolio ist die Ausgangsbasis für die Konzeption von integrierten Recyclinganlagen, wie sie beispielsweise für das Kunstrasen-Recycling eingesetzt werden können.

Kunstrasen bietet dort Möglichkeiten, wo die Natur überfordert ist

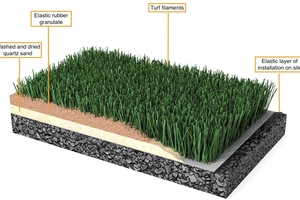

Wenn Rasensportplätze ganzjährig bespielt werden und dabei unabhängig von Umgebungseinflüssen gleichmäßige Nutzungseigenschaften und optisch ansprechende Qualitäten haben sollen, führt kein Weg am Kunststoffrasen vorbei. Insbesondere, wenn zusätzlich zu einer hohen Nutzungsintensität zunehmende Klimaextreme, wie lang andauernde Trockenperioden oder Starkregenereignisse einem Naturrasen zusetzen. Seine Premiere hatte der Kunstrasen 1966 auf dem Spielfeld des Astro-Domes in Houston. Es war ein Teppichboden-ähnlicher Belag, hergestellt aus Polyamid-Garnen, der ohne dämpfenden Unterbau bzw. ohne Füllmaterial verlegt wurde und daher ein Verletzungsrisiko mit sich brachte. In den 1980er-Jahren wurde auf Polypropylen-Bändchen als Halmmaterial umgestellt und die Rasenflächen mit Sandverfüllungen verlegt. Dies reduziert das Verletzungsrisiko, doch es mangelte noch immer an Dämpfungseigenschaften. Die nächste Evolutionsstufe in den 1990er-Jahren kombinierte PP und HDPE-Grashalmmatte mit Sand und Gummigranulat-Verfüllungen, was die gewünschten Dämpfungseigenschaften bot und zur Zulassung der UEFA und der FIFA für Fußballstadien führte. Zu Beginn der 2000er-Jahre kam die 4. Kunstrasen-Generation auf den Markt. Deren Kennzeichen ist die Kombination aus steifen, aufrecht stehenden und weichen, gekräuselten PE-Halmen auf einem PP-Grundgewebe. Zusammengefügt werden Halme und Trägergewebe auf einer sogenannten Tuftingmaschine. Dort werden die Halme, als Garn von Rollen zugeführt, in das Trägergewebe eingestochen und danach üblicherweise auf 42 mm Länge geschnitten. Dauerhaft fixiert werden die Halme durch Beschichten der Geweberückseite mit einem Latex/PU-Kleber. Nach dem Verlegen wird die Kunstrasenfläche bis auf eine Höhe von 30 mm mit Sand und stoßdämpfendem Gummigranulat aufgefüllt. Diese Kombination kommt einem Naturrasen sehr nahe, ohne dessen Empfindlichkeit gegen mechanische und klimatische Beanspruchungen aufzuweisen (Bild 1).

Kunstrasen-Recycling für einen nachhaltigen Stoffkreislauf

Erfahrungsgemäß kann ein Kunstrasensystem 12 bis 15 Jahre intensiv genutzt werden, bevor eine Erneuerung ansteht. Dann stellt sich die Frage nach der bestmöglichen Entsorgung. Das Deponieren oder die thermische Entsorgung in der Müllverbrennung sind durch die stark gewachsenen Mengen keine akzeptierten Optionen mehr. Deshalb führt am Recycling kein Weg mehr vorbei, insbesondere da dafür laufend bessere und kostengünstigere Methoden zur Verfügung stehen, die es möglich machen, nahezu 100 % des anfallenden Kunststoffanteils der Wiederverwendung zuzuführen. Um die Attraktivität des Kunstrasenrecyclings weiter zu erhöhen, wird aktuell an der Verbesserung der Recyclingfähigkeit durch die Entwicklung von Einstoff-Systemen gearbeitet. Angestrebt wird, Halme und Grundgewebe aus gleichem Material (PE) zu fertigen und die Halme an der Basis nicht mehr durch Kleben zu fixieren, sondern durch Thermofixierung zu verankern. Dies wird den notwendigen technischen Aufwand zum Recycling deutlich vereinfachen, allerdings frühestens in 12 bis 15 Jahren, wenn auch die neuen Systeme an das Ende ihrer Ersatzfähigkeit kommen werden. Doch auch bis dahin lässt sich alter Kunstrasen in einen wertvollen Sekundärrohstoff rückführen.

Die MAS-Recycling-Optionen

Die Erneuerung beginnt mit dem Ausbau der verschlissenen Rasenbahnen (Bild 2). Doch bevor diese ausgebaut und aufgerollt werden können, ist das Füllmaterial (Gummigranulat und Sand) abzusaugen. Je besser und gründlicher dieser Fremdstoffanteil abgetrennt werden kann, umso vorteilhafter für die weitere Verarbeitung des Altrasens. Der nächste Recyclingschritt ist das Schreddern bis zu Partikeln mit 10 bis 40 mm Länge (Bild 3). Deren Schüttdichte beträgt unverdichtet ca. 50 bis 100 g/l und besteht aus:

ca. 40 % PE (die eigentliche Rasen-Faser)

ca. 20 % PP (Grundgewebe)

ca. 40 % Latex / Naturkautschuk / PU (Backing auf dem Grundgewebe)

Darin enthalten sind bis zu 15 Volumen-% an Verunreinigungen, bestehend aus:

bis zu 8 % körnige Fremdstoffe (Staub, Sand, Erde)

bis zu 1 % Gummi (Altreifengranulat) oder EPDM, als Staub (Abrieb) bis ca. 2 mm

3 – 5 % Feuchtigkeit

Materialversuche haben gezeigt, dass die MAS-Anlagentechnik in der Lage ist, dieses PE/PP-Fasergemisch zu einem qualitativ hochwertigen Kunststoffgranulat aufzubereiten. Deren Basiskomponente ist der DRD-(Double Rotary Disc)-Trockenreiniger.

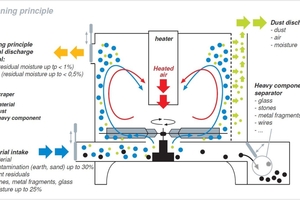

Bearbeitungsstufe 1: Die Trockenreinigung – einfach, aber wirkungsvoll

Das Schreddergut wird dem MAS DRD-(Double Rotary Disc)-Trockenreiniger zugeführt. Dieser trennt den Großteil aller körnigen Verunreinigungen und am Fasermaterial anhaftende Feuchtigkeit effektiv ab. Dessen zentrale Komponente ist ein Zentrifugen-Gehäuse mit darin laufendem Doppelrotor-System. Doppelt deswegen, weil die Rotorscheibe auf der Unter- und Oberseite unterschiedlich ausgeformte Rotorflügel aufweist (= patentiertes Double-Rotor-Disc-System). Die Anlage wird batchweise betrieben. Die Rotorunterseite saugt das Schreddergut aus einem Pufferbehälter und transportiert es in die Prozesskammer. Dabei bewirkt die Schwerkraft, dass größere und schwere Verunreinigungen, wie Metallteile, Steine etc. gar nicht in die Prozesskammer befördert werden, sondern in den Schwergutabscheider abgesondert werden (Bild 4). Simultan dazu wird das vorgereinigte Material vom Rotor in einen turbulenten Warmluft-Kreislauf gezwungen. Die Warmluft nimmt die Feuchtigkeit auf und transportiert sie im Austausch mit der Außenluft ab. Die Warmluft wird über ein zentrales Heizstab-Register erzeugt. Zusätzlich bewirkt der sinkende Feuchtigkeitsgehalt und die von der Turbulenz erzeugte Reibung zwischen den Kunststoff-Partikeln, dass anhaftender Restschmutz abgetrennt wird und zwar tangential durch die Zentrifugalkraft über seitliche Separationssiebe (Bild 5). Das gereinigte Kunststoff-Batch wird anschließend in periodischen Abständen von der Zentrifugalkraft nach Öffnen einer pneumatischen Klappe ausgeleitet und einem Materialsilo zugeführt.

Bearbeitungsstufe 2: Plastifizierung, Filterung und Entgasung

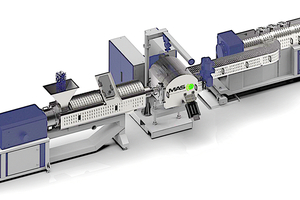

Die vom DRD-Trockenreiniger über den Puffersilo zum Extruder geführte Kunststoff-Fraktion besteht aus den oben erwähnten Komponenten PE (Halme), PP (Basisgewebe) und Latex/PU (Klebeschicht), sowie marginalen Restmenge von Gummigranulat. Zur Weiterverarbeitung dieses Eingangsmaterials ist eine Extrusionskaskade bestehend aus einem MAS-Extruder, einem anschließenden kontinuierlichen Schmelzefilter, einem Einschnecken-Extruder und einer Granulierstation vorgesehen (Bild 6). Der Vorteil des konischen MAS-Extruders ist der systemspezifisch große Querschnitt der Aufgabeöffnung. Damit eignet er sich besonders für Materialien mit geringer Schüttdichte, wie es die Kunstrasen-Faserflakes sind.

Das gleichlaufende MAS-Doppelschnecken-Prinzip zeichnet sich durch eine hohe Gleichmäßigkeit des geförderten Materialstroms und eine Plastifizierung auf einem vergleichsweise niedrigeren mittleren Druck- und Scherungsniveau aus und damit durch größtmögliche Materialschonung und eine hervorragende Homogenisierung. Letzteres ist besonders für Recyclinganwendungen von Bedeutung. Denn sie ist die Voraussetzung für das Freisetzen unerwünschter Kunststofffraktionen in Gasform und anschließendes Absaugen.

Vom MAS-Extruder wird die Kunststoffschmelze über eine von MAS speziell für Recycling-Anwendungen entwickelte und patentierte CDF (Continuous Disc Filter)-Schmelzefiltereinheit geführt. Die Kernkomponente aller CDF-Filter ist eine im zulaufenden Schmelzestrom rotierende Filtrationsscheibe. Sie hält die Verunreinigungen zurück, im konkreten Fall zurückgebliebene Gummipartikel oder nicht aufgeschmolzene Kunststoffpartikel. Die Filterscheiben sind aus gehärtetem Stahl und je nach Anwendungsfall für Filtrationsfeinheiten von 90 µm – 1000 µm erhältlich. Die Verunreinigungen werden vom rotierenden Filter durch einen im Filtergehäuse stillstehenden Schaber abgestreift und zusammen mit einer Minimalmenge an Kunststoff einer Förderschnecke zugeleitet, die sie nach außen abführt. Die Schmelzefilter-Baureihe ist auf die MAS-Extruder und Durchsatzleistungen bis zu 2 t/h abgestimmt.

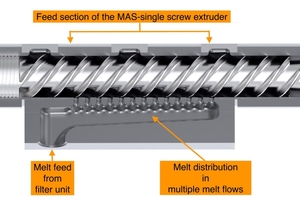

Vom CDF-Filter aus fließt die Schmelze über einen speziellen Verteilerblock seitlich in den nachfolgenden Einschnecken-Extruder. Dieser Schmelze-Verteilerblock bietet eine verfahrenstechnische Neuerung. Es ist die patentierte Aufteilung des Schmelzestroms in eine Reihe von Einzelströmen (Bild 7). Diese Aufteilung bewirkt, dass das vorgereinigte Polymergemisch durch die so vergrößerte Schmelzeoberfläche anschließend effizienter entgast werden kann. Vom Einschneckenextruder wird die Schmelze entweder einer Granulierung zugeführt oder in-line weiterverarbeitet.

Das Endprodukt ist ein hochwertiges Ausgangsmaterial für eine Vielzahl unterschiedlicher Qualitätsprodukte, z.B. Folien, wie durch eine Reihe von Plastifizierversuchen dokumentiert werden konnte (Bild 8). Dies eröffnet verschlissenem Kunstrasen das Potenzial von einem oder mehreren „Wiedergeburten“ in sinnvollen Anwendungen und Produkten.