Neue Dimension der Altholzaufbereitung

Die Eggersmann Anlagenbau GmbH hat mit ihrer neuen Aufbereitungsanlage für den Umweltdienstleister Veolia in Lengede die Hackschnitzelerzeugung auf ein in Deutschland bisher unbekanntes Niveau gehoben. Dabei gewährleistet die innovative Konzeption eine maximale Anlagenverfügbarkeit zur sicheren sowie konstanten Energieerzeugung. Die in diesem Umfang bisher unbekannte industrielle Aufbereitung zeigt, welche Bedeutung der Rohstoff Altholz als alternativer Energieträger erlangt hat.

Ununterbrochene Hackschnitzel-Produktion

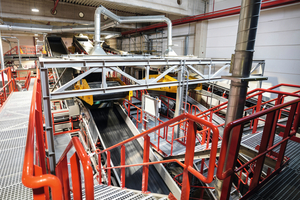

Im Zuge der Energiewende wird in Braunschweig der Umstieg von Kohle auf Altholz durchgeführt – der Eggersmann Anlagenbau realisierte dazu in Zusammenarbeit mit Veolia die entsprechende Anlage in Lengede zur permanenten Versorgung des Biomasse-Heizkraftwerkes in Braunschweig mit passend aufbereitetem Material. Konkret sollen jährlich 180 000 t aufbereitetes Altholz gemäß P100 F20 Norm produziert werden. Um möglichen Engpässen bei der Versorgung vorzubeugen, wurden daher diverse Vorkehrungen getroffen. Die bedeutendste betrifft dabei den Aufbau der Verfahrenstechnik. So besteht die gesamte Anlage aus zwei vollkommen autarken Systemen, welche parallel nebeneinander verlaufen. Vom Aufgabebereich über den Schredder, die Metallabscheider und Fließbänder wurde jeder Aspekt der Aufbereitung doppelt verbaut. Es gibt sogar zwei unterschiedliche Trafostationen, da die Produktionslinien auch über getrennte Stromkreisläufe verfügen. Fällt eine Produktion zeitweise aus, läuft die andere daher schlichtweg weiter. „Eigentlich haben wir für Veolia zwei Anlagen unter einem Dach errichtet,“ führt Danijel Grsic als zuständiger Sales Manager bei dem Eggersmann Anlagenbau aus. „Bei einer gewöhnlichen Störung oder auch bei Wartungsarbeiten steht in dieser Anlage nur eine Produktionslinie für den betreffenden Moment still. Auf der anderen wird einfach weiterverarbeitet. Damit ist die gesamte Anlage immer zu 50 % verfügbar. In dieser Form ist das eine absolute Neuheit bei der Altholzaufbereitung. Ein gleichzeitiger Ausfall beider Linien ist zwar theoretisch möglich, aber praktisch äußerst unwahrscheinlich. Trotzdem gibt es auch für diesen Fall Vorkehrungen.“

Zwischenspeicher und Tiefbunker

Eine ununterbrochene Produktion gewährt jedoch noch lange keine konstant gleichbleibende Versorgung mit Material. Daher wurde extra jeweils ein Zwischenspeicher in beide Prozessketten integriert. Messen die Sensoren auf den Fließbändern zu viel Durchsatz, wird der Überschuss in diese Bunker abgeleitet. Wird dagegen ein Mangel an Material festgestellt, werden fertige Hackschnitzel aus dem Bunker abgerufen. Dadurch wird ein homogener Materialfluss in das Verladeterminal ermöglicht. Sind die Zwischenspeicher voll und genügend Material in der Anlage vorhanden, wird der Inhalt in mehrere dafür extra vorgesehene „Nachtlager“ geschickt. Dort kann das überschüssige Material bis zum Bedarfsfall ruhen. Für eine möglichst einfache und schnelle Entleerung verfügen die Speicher dabei über Schubböden-Förderer von BRT HARTNER – diese erlauben eine LKW-Befüllung mit einer Geschwindigkeit von bis zu 80 t/h.

Schon bei der Aufgabe des Altholzes wurden Vorkehrungen gegen Engpässe getroffen: Zwei Tiefbunker mit je 1000 m3 Fassungsvermögen ermöglichen eine ausreichende Überbrückung selbst bei länger ausbleibenden Anlieferungen. Auf dem Gelände wurden darüber hinaus noch weitere Lagerkapazitäten sowohl für unbehandeltes Altholz als auch für Hackschnitzel geschaffen. „Wir wollten nichts dem Zufall überlassen und haben daher gleich mehrere Backups eingebaut,“ erklärt Grsic die zusätzlichen Vorkehrungen. „Die gesamte Konzeption orientiert sich daran, das Material nicht nur so effizient wie möglich aufzubereiten, sondern auch die Anlagenverfügbarkeit für nahezu jeden realistischen Fall bestmöglich zu wappnen. Diese Ziele haben wir auf jeden Fall erreicht.“ Außerdem verfügt die Produktion über hochmoderne Brandschutzsysteme und eine Filteranlage nach neuestem Stand der Technik.

Ein Gemeinschaftsprojekt der

Eggersmann Gruppe

Der Umweltdienstleister Veolia engagierte den Eggersmann Anlagenbau als Generalunternehmer für das Projekt. Dieser ist Teil der Eggersmann Gruppe, welche sich in die drei Geschäftsfelder bauen, recyceln und kompostieren gliedert. Gleich mehrere Tochterunternehmen waren an dem Projekt beteiligt. So wurde Fechtelkord & Eggersmann mit den Bauarbeiten beauftragt, wobei das gruppeneigene Fertigteilwerk BETONT tragende Betonelemente lieferte. Darunter fiel auch die Montage der bis dahin größten Spannbetonbinder des Unternehmens von 44 m Länge und einem Gewicht von jeweils 56 t. Für Fechtelkord & Eggersmann gehörte sowohl die Fertigstellung der 4548 m2 großen Produktionshalle als auch des 348 m2 umfassenden Verladeterminals sowie der zwei Tiefbunker, einem Pumpenhaus und einer Druckluftzentrale zu dem Auftrag. In letzterem Gebäude ist auch die elektrische Mess-, Steuerungs- und Reglungstechnik (EMSR) untergebracht. Auch BRT HARTNER als Spezialist für Stationärmaschinen war an dem Projekt beteiligt. „Wir hören viel über die Synergien in unserer Gruppe, aber diese wirklich zu erleben, ist immer wieder eine tolle Erfahrung,“ so Kai Schmidt als zuständiger Baustellenleiter von Fechtelkord & Eggersmann. „Zusammenarbeit und Kommunikation sind einfach gänzlich anders. Wir kennen uns und sind ein eingespieltes Team. Die Abläufe sind dadurch noch strukturierter und werden beschleunigt. Gemeinsam mit befreundeten Kollegen aus anderen Gesellschaften an einem so spannenden Projekt zu arbeiten, ist dann noch einmal eine besondere Freude.“

Ein wichtiger Schritt in der Energiewende

Die Aufbereitungsanlage in Lengede ist essenziell für den geplanten Kohleausstieg Braunschweigs, der zeitnah erfolgen soll. Im Frühsommer war bereits die Einweihung des künftig von der Anlage belieferten Biomasse-Heizkraftwerks gefeiert worden. Dieses erzeugt seit Mai aus den Holzhackschnitzeln zeitweise Strom und Fernwärme. Eigentümer und Betreiber ist BS Energy; Anteilseigner von BS Energy sind Veolia, die Stadt Braunschweig und der Stadtwerkeverbund Thüga. Von dem Umstieg von Kohle zu Altholz wird eine CO2-Ersparnis von rund 50 % erwartet. Altholz als Rohstoff bietet dabei mehrere Vorteile: Erstens ist Holz ein nachwachsender Rohstoff und zweitens ist das Verfahren nicht von volatilen Faktoren wie Wind oder Sonne abhängig. Damit bietet es sich als Ergänzung einer grundlastfähigen Energieerzeugung an. Die Nähe der Anlage zum Biomasse-Heizkraftwerk in Braunschweig verringert zudem die notwendigen Transportwege.