Neues Recyclingverfahren zur vollständigen werkstofflichen Verwertung von Galvanikabfällen

Bei der Herstellung von galvanisierten Kunststoffbauteilen herrschen sehr hohe Anforderungen an die Materialoberflächen. Bis zu 30 % der Produktion erfüllen die Spezifikationen nicht. Bislang existierte kein Prozess zur sinnvollen Verwertung dieser Produktionsabfälle. Durch die clevere Kombination einer selektiven mechanischen Vorbehandlung mit einer Schmelzefiltration und dem am Fraunhofer IVV in Freising entwickelten CreaSolv® Prozess ist es nun gelungen, diesen Stoffstrom vollständig zu recyceln und einem weiteren Produktlebenszyklus zuzuführen.

1 Ausgangssituation

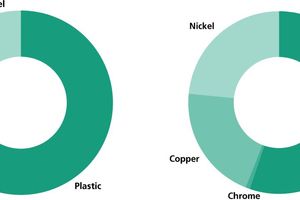

Galvanisierte oder umgangssprachlich „verchromte“ Bauteile werden in vielen Bereichen des täglichen Lebens, beispielweise im Sanitärbereich (Duschköpfe, Armaturen) oder im Automobilsektor (Kühlergrills, Zierleisten, Türgriffe), eingesetzt. Als Basis für die dekorative und gleichzeitig korrosionsbeständige Metalloberfläche werden aufgrund der unkomplizierten Verarbeitbarkeit, der niedrigen Produktionskosten und des großen Gestaltungsspielraumes meist Kunststoffbauteile eingesetzt. Zur Galvanisierung von polymeren Werkstoffen müssen diese zunächst durch eine chemische Vorbehandlung elektrisch leitfähig gemacht werden. Im Anschluss daran werden durch mehrere elektrolytische Verfahren zunächst eine Kupferschicht und im weiteren Prozessverlauf eine Nickel- und abschließend eine Chromschicht aufgetragen, wodurch die hochglänzende Oberfläche entsteht. Typischerweise haben Bauteile nach der Galvanisierung einen Kunststoffanteil von etwa 80 Gew.%.

Bei der Herstellung galvanisierter Oberflächen können in verschiedenen Produktionsstufen Fehler in der Beschichtung entstehen, welche im Nachgang als Blasen oder Pickel in Erscheinung treten. Meist werden diese Produktionsfehler durch unzureichende Schichthaftung verursacht. Entsprechende Bauteile werden im Rahmen der Qualitätskontrolle ausgesondert, da die Oberflächendefekte im Nachhinein nicht korrigiert werden können. Die Ausschussquote beträgt in der Praxis mehr als 10 %. Bei galvanisierten Polyamiden sind sogar Ausschussquoten von 25 bis 30 % üblich. Dies führt dazu, dass bei acht der zwölf größten deutschen Hersteller von galvanisierten Kunststoffbauteilen im Jahr 2015 mehr als 1600 t und im Jahr 2016 rund 1300 t Produktionsabfälle anfielen.

Nach aktuellem Stand der Technik ist die werkstoffliche Verwertung dieser Abfälle schwierig. Entsprechende Recyclingkonzepte fokussieren entweder den Kunststoff oder den Metallanteil – eine Rückgewinnung beider Fraktionen findet nicht statt. Trotz der massenmäßig ungleichen Verteilung der Komponenten in galvanisierten Bauteilen, ist eine sinnvolle Ausschöpfung des Wertpotentials nur durch das Recycling beider Fraktionen – sowohl Kunststoff als auch Metall – möglich (Bild 1).

Um dieser Herausforderung Herr zu werden und die Abfallmengen der Galvanisierungsbetriebe zu verringern, wurde im Rahmen des vom Bayerischen Staatsministerium für Umwelt und Verbraucherschutz geförderten Projektverbunds ForCYCLE vom Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV, Freising, ein innovatives Recyclingverfahren entwickelt. Durch intensive Zusammenarbeit mit mehreren Industriepartnern aus den Bereichen Kunststoffverarbeitung, Recycling/Compoundierung und mechanischer Aufbereitung konnte der Prozess in einer industriell sinnvollen Skalierungsgröße umgesetzt und bewertet werden.

2 Das Verfahren

2.1 Überblick

Das entwickelte Verfahren besteht im Wesentlichen aus drei Prozessschritten [1]: Der selektiven Zerkleinerung der aussortierten Bauteile mit integrierter Metallabtrennung, der Extrusion der Kunststofffraktion mit integrierter Schmelzefiltration und dem am Fraunhofer IVV entwickelten CreaSolv® Prozess zur Rückgewinnung des Restpolymers aus dem Rückstand des Schmelzefilters (Bild 2). Die hierfür notwendigen Galvanikabfälle wurden von der WAFA GmbH, Augsburg, zur Verfügung gestellt und anschließend von der Hosokawa Alpine AG, Augsburg, zerkleinert und klassiert. Die Versuche zur Schmelzefiltration wurden bei der Sysplast GmbH & Co. KG, Nürnberg, durchgeführt. Die Anwendung des CreaSolv® Prozesses zur Polymerextraktion aus dem Metallkonzentrat wurde am Fraunhofer IVV untersucht.

2.2 Selektive Zerkleinerung

Als Probenmaterial wurden vom Projektpartner WAFA ca. 1 t Galvanikabfälle aus dem Automotive-Bereich zur Verfügung gestellt. Die Charge bestand aus Acrylnitril-Butadien-Styrol (ABS) (78,0 Gew.%), metallisiert mit einem Schichtsystem aus Kupfer (13,5 Gew.%), Nickel (8,1 Gew.%) und Chrom (0,4 Gew.%) und wurde in einer Schneidmühle bereits auf < 50 mm vorzerkleinert. In ersten Laborversuchen auf einer Schlagkreuzmühle konnte gezeigt werden, dass Prallbeanspruchung und Temperaturführung einen direkten Einfluss auf den Materialaufschluss ausüben. Basierend auf diesen Erkenntnissen wurde das Verfahren in Zusammenarbeit mit dem Projektpartner Hosokawa Alpine auf eine Prallmühle im technischen Maßstab übertragen und die Vermahlung und Entmetallisierung weiter optimiert. Als Qualitätsmerkmale wurde neben der Korngrößenverteilung des Mahlgutes auch der Metallgehalt der Fraktionen definiert. Im Rahmen der Optimierung wurden die Einflüsse der Produkttemperatur und der Mühlendrehzahl untersucht.

Für die Versuche wurde eine Feinprallmühle vom Typ UPZ 315 verwendet. Es zeigte sich, dass eine kryogene Prozessführung zu einer besseren Metall-Kunststofftrennung, jedoch auch zu einem erhöhten Feinkornanteil (< 2,0 mm) führt. Eine Variation der Mühlendrehzahl zeigte, dass hohe Prallgeschwindigkeiten den Materialaufschluss begünstigen. Dies ist u.a. auf die erhöhte Scherbeanspruchung zwischen der Polymer- und Metallschicht zurückzuführen. Eine optimale Kombination aus Verbundtrennung, Betriebskosten, Korngrößenverteilung und Ausbeute wurde bei Raumtemperatur und einer Drehzahl der Feinprallmühle von 3500 min-1 erreicht.

2.3 Schmelzefiltration und Re-Galvanisierung

Im Anschluss an die selektive Zerkleinerung mit angeschlossener Entstaubung wurde die Kunststofffraktion einem Extruder zugeführt, welcher mit einem kontinuierlichen, hochkapazitiven Schmelzefilter ausgestattet war. Üblicherweise können solche Schmelzefilter mit einer Metallbeladung des Feeds von maximal 10 Gew.% betrieben werden. Bei höheren Metallanteilen muss das Material mit Neuware-Kunststoff vermischt werden, um eine adäquate Filterstandzeit zu gewährleisten und den thermischen Energieeintrag, der durch Scherung der Metallpartikel während der Extrusion auf die Polymerschmelze wirkt, zu reduzieren.

Durch die in diesem Prozess vorgeschaltete Abreicherung des Metalls in der Kunststofffraktion von 20 auf < 8 Gew.% konnte auf die Zumischung von Neuware verzichtet und Restmetalle mit einer Partikelgröße > 100 µm vollständig aus dem Feed entfernt werden. Der Filterrückstand fiel als Metallkonzentrat an – eingebettet in einer porösen Kunststoffmatrix und mit einem Polymergehalt von 15 – 25 Gew.%. Anschließend wurde die Qualität des gewonnen Regranulats hinsichtlich mechanischer Kennwerte untersucht.

Verglichen mit Neuwarematerial schneidet das ABS-Regranulat (im Folgenden als rABS bezeichnet) hervorragend ab. Der beobachteten moderaten Reduzierung der Schlagzähigkeit kann bei Bedarf durch eine Nachadditivierung entgegengewirkt werden. Um weitere Absatzwege für das rABS zu erschließen, wurde ebenfalls ein Polymerblend mit Polycarbonat (PC) hergestellt. Die mechanischen Kennwerte dieses Compounds sind auf dem Niveau von PC/ABS-Neuware.

Neben dem Erhalt der mechanischen Kennwerte sollte im Rahmen des Projektes auch gezeigt werden, dass das rABS erneut zur Galvanisierung eingesetzt werden kann. Hierfür wurden fünf Materialmuster erzeugt:

10 Gew.% rABS + 90 Gew.% ABS Neuware

30 Gew.% rABS + 70 Gew.% ABS Neuware

50 Gew.% rABS + 50 Gew.% ABS Neuware

100 Gew.% rABS

100 Gew.% PC/rABS

Aus den Materialmustern wurden Spritzgussteile hergestellt und diese beim Projektpartner WAFA einer erneuten Galvanisierung zugeführt. Anschließend wurden die Materialoberflächen sowohl optisch als auch durch qualitative Tests untersucht. Die Oberflächeneigenschaften aller hergestellten Produktmuster können als gut bewertet werden (Bild 3). Nur bei der Probe aus reinem rABS wurden vereinzelt kleinere Einschlüsse auf der sonst ebenen Metallschicht festgestellt, die auf verbleibende Restmetalle in der Polymermatrix zurückgeführt werden konnten. Laboruntersuchungen bezüglich Haftung, Temperaturwechsel und Korrosionseigenschaften (CAAS-Test) wurden von allen hergestellten Produktmustern mit hervorragenden Ergebnissen durchlaufen. Somit konnte der Einsatz des rABS-Materials für einen weiteren Produktlebenszyklus als Galvanikbauteile belegt werden.

2.4 Aufbereitung des Metallkonzentrats aus der Schmelzefiltration durch den CreaSolv® Prozess

Im CreaSolv® Prozess werden spezielle CreaSolv® Formulierungen mit möglichst geringem Risikopotential für den Anwender und die Umwelt (idealerweise nicht kennzeichnungspflichtig nach GHS-Kriterien) eingesetzt um ein Zielpolymer selektiv aus einem Verbund zu lösen und so von Fremdmaterialien zu trennen [2]. In diesem Prozessschritt wurde eine für ABS selektive CreaSolv® Formulierung eingesetzt um die verbleibenden 15 – 25 Gew.% des Polymers aus dem Metallkonzentrat der Schmelzefiltration herauszulösen und somit den Kunststoff aus diesem Seitenstrom ebenfalls zurückzugewinnen.

Mithilfe der Röntgenfluoreszenzanalyse konnte gezeigt werden, dass der extrahierte Kunststoff einen vernachlässigbaren Chromanteil und nur sehr geringe Nickel- (< 1000 ppm) und Kupfergehalte (etwa 3000 ppm) aufweist. Zwar erreichten die mechanischen Kennwerte des ABS-Rezyklats aus dem CreaSolv® Prozess nicht die Werte von Neuware; dieses Material kann dennoch der Schmelzefiltration als Zuschlagsstoff zugeführt oder als Anfahrmaterial verwendet und somit sinnvoll wiederverwendet werden.

Der metallische und polymerfreie Rückstand aus dem CreaSolv® Prozess konnte mittels hydrometallurgischer Prozesse aufbereitet werden. Voraussetzung hierfür war ein Chromanteil von < 1 Gew.%. Im Labor konnte gezeigt werden, dass eine einstufige Wäsche mit Salzsäure zu einer Reduzierung des Chroms auf 0,3 Gew.% führt. Die nachfolgende Aufbereitung von Nickel und Kupfer ist Stand der Technik und wurde im Projekt durch externe Partner durchgeführt und evaluiert. Die Qualitätsbewertung erfolgte basierend auf den Rücknahmepreisen, die von metallurgischen Unternehmen für die jeweiligen Produktmuster ermittelt wurden.

3 Ökonomische Bewertung des Verfahrens

Wie oben erwähnt, fallen in Deutschland jährlich deutlich mehr als 1000 t Galvanikabfall aus industriellen Produktionsprozessen an. Auf Basis dieses Aufkommens und des im Rahmen des ForCYCLE-Projekts entwickelten Aufbereitungsprozesses wurde ein Business-Case für das Recycling dieses Stoffstroms aus Sicht eines Abfallaufbereiters erstellt [1]. In dieser Betrachtung wurden der Wert der rückgewonnenen Materialien sowie die eingesparten Entsorgungskosten den Investitions- sowie Betriebskosten des Prozesses und dem Materialeinkauf gegenübergestellt (Bild 4 links). Die Materialwerte der Metallfraktionen wurden in Kooperation mit externen metallurgischen Betrieben ermittelt. Die Kosten für die mechanische Vorbehandlung wurden von Hosokawa Alpine unter Berücksichtigung des Anlagenverschleißes und einer Abschreibungsdauer von 10 Jahren bereitgestellt.

Es zeigte sich, dass der Break-even-point des Prozesses bei einem Durchsatz von 500 Jahrestonnen erreicht werden würde (Bild 4 rechts). Für Hersteller mit mindestens diesem Abfallaufkommen wäre die Aufbereitung der Produktionsabfälle als „In-house-Lösung“ rentabel. Da in diesem Fall Kunststoff-Neuware direkt durch Rezyklat substituiert und die Kosten für den Materialeinkauf deutlich niedriger angesetzt werden könnten, wären noch höhere Kosteneinsparungen bzw. eine Anlagenrentabilität bei geringerer Skalierungsgröße denkbar.

4 Fazit

Im Rahmen des Verbundprojektes ForCYCLE wurde durch die Kombination von drei Technologien ein Prozess zur Rückgewinnung der Wertstoffe in galvanisierten Kunststoffabfällen entwickelt. Hierbei wurde eine selektive Zerkleinerung mit integrierter Metallabscheidung, eine Schmelzefiltration und der CreaSolv® Prozess eingesetzt, um die Abfälle nahezu vollständig zu verwerten. Die Produkte des Prozesses konnten zum großen Teil für die ursprünglichen Zwecke eingesetzt und somit einem weiteren Produktlebenszyklus zugeführt werden.

Der Prozess konnte durch Anpassung der Einzelschritte soweit optimiert werden, dass eine Anlagenrentabilität ab einer Abfallmenge von 500 Jahrestonnen realisiert werden kann. Somit wäre dieses Verfahren auch für Produzenten von galvanisierten Kunststoffbauteilen und nicht nur für Recyclingbetriebe interessant. Entsprechend könnten sowohl die Kosten als auch das Abfallaufkommen während des Produktionsprozesses erheblich reduziert werden – ein weiterer Schritt zum Erreichen einer Circular Economy mit geschlossenen Materialkreisläufen.

Danksagung

Die vorliegende Arbeit wurde finanziert durch das Bayerische Staatsministerium für Umwelt und Verbraucherschutz (Förderkennzeichen: BAF 01SoFo-65342). Die Autoren bedanken sich bei allen Projektpartnern des Projektverbunds ForCYCLE. Besonders hervorzuheben sind dabei die im Beitrag genannten Mitglieder des Teilprojekts „Hybridwerkstoffe“.

![Bild 2: Verfahrensschema des entwickelten Aufbereitungsprozesses für Galvanikabfälle [1]](https://www.recovery-worldwide.com/imgs/1/2/9/7/5/5/3/tok_32fdb45e1d44ba2e7c4f7c728b9ef052/w300_h200_x600_y458_Bild_2-af87116a8e5e09f5.jpeg)

![Bild 4: Wirtschaftlichkeitsbetrachtung des Verwertungsprozesses für Galvanikabfälle: Zusammensetzung der Gesamtkosten (links) und Gegenüberstellung der Erlöse (rechts) [1]](https://www.recovery-worldwide.com/imgs/1/2/9/7/5/5/3/tok_513229a5a1d0f4d36a72882fd8342da2/w300_h200_x600_y291_Bild_4-c11adacd5947b2e5.jpeg)