Phosphorrecycling aus Katalysatoren der chemischen Industrie

Forschende der TU Bergakademie Freiberg haben ein neues Verfahren entwickelt, mit dem Phosphor aus Katalysatoren der chemischen Industrie wiederverwendet werden kann. Der recycelte Phosphor kann als Düngemittel oder in neuen Katalysatoren eingesetzt werden. Die jetzt patentierte Technologie schont damit mineralische Ressourcen als einzige natürliche Phosphor-Quelle.

Viele chemische Produkte entstehen durch die Verwendung von Katalysatoren, die eine bestimmte Reaktion beschleunigen und dabei selbst erhalten bleiben. Ein Beispiel ist die Alkylierung von Benzol mit Propylen mit der Folgereaktion zum Phenol – einer Grundchemikalie zur Herstellung von Kunststoffen, Auto-Teilen, Lacken oder Beschichtungen. Weltweit werden jährlich über 11 Mio. t Phenol hergestellt (Quelle: L. Fernández, Global phenol market volume 2015-2026, AgileIntel Research, ChemIntel360, 2021 // www.stastista.com). „Als Katalysator werden Pellets auf Basis von Siliziumdioxid verwendet, die mit Phosphorsäure imprägniert sind. Während der Produktion verschleißen die Katalysatoren und es kommt zu Ablagerungen von Kohlenstoff auf der Oberfläche der Pellets. Dadurch sinkt ihre katalytische Aktivität drastisch. Nach ungefähr einem Jahr werden die Katalysatoren entsorgt“, erklärt Dr. Peter Fröhlich.

„Die im Katalysator gebundene Phosphorsäure mit einem Anteil zwischen 10 und 20 % kann nicht weiter genutzt werden und geht dem Wertstoffkreislauf bisher verloren“, so der Wissenschaftler weiter. Das Team um Dr. Peter Fröhlich am Institut für Technische Chemie der TU Bergakademie Freiberg hat jetzt ein neuartiges Verfahren zur Rückgewinnung von Phosphorsäure entwickelt und patentiert (Patentnummer: DE 10 2017 207 457).

Phosphorsäure aus Katalysator-

Material herauslösen

Dafür erhitzen die Forschenden die mit der Phosphorsäure imprägnierten Pellets in einem Ofen zuerst auf zirka 500°C, um die organischen Verunreinigungen zu entfernen. Dann wird der Phosphor selbst entfernt. „Das neue Verfahren ist mehrstufig aufgebaut. Zuerst werden die Rußablagerungen verbrannt und der Rückstand nachfolgend mit Wasser oder einer Mineralsäure behandelt“, führt Miterfinder und Institutsdirektor Prof. Martin Bertau aus.

Die gewonnene Roh-Phosphorsäure wird gereinigt und dient dann zur Herstellung mineralischer Phosphordüngemittel. Außerdem kann sie erneut für die Katalysator-Herstellung eingesetzt werden. „Das neue Verfahren trägt anteilig zur Schonung der natürlichen Phosphor-Ressourcen bei und ist ein Beispiel, wie Wertstoffe aus Industrie-Abfällen zurückgewonnen werden können“, erläutert Prof. Martin Bertau.

Hintergrund: Kreislaufführung chemischer Katalysatoren und nachhaltiges Phosphor-Management dringend notwendig

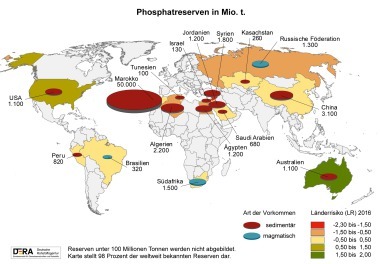

Das Verfahren dient der Aufbereitung von gebrauchten Katalysator-Materialien und der Rückgewinnung von Phosphor. In der Natur kommt Phosphor in Form von Phosphaten vor, zum Beispiel im Mineral Apatit. Derzeit kann Phosphor in Düngemitteln nicht ersetzt werden, weshalb Methoden zur Wiedergewinnung von Phosphor ein hohes Potenzial für die Rohstoffwende zugesprochen wird. Der am weitesten entwickelte Ansatz zum Recycling von Phosphor ist die Wiedergewinnung aus Abwässern und Klärschlamm, wozu die TU Bergakademie Freiberg bereits ein eigenes Verfahren entwickelt hat (https://tu-freiberg.de/presse/parforce-der-tu-freiberg-kann-1000-kilogramm-phosphorabfaelle-pro-tag-aufarbeiten). „Der nun präsentierte Ansatz zeigt eine vielversprechende Alternative auf, denn er schont Deponieraum und nutzt Phosphor als Wertstoff, der dem Wirtschaftskreislauf wieder zugeführt wird. Bei einem weltweiten Aufkommen von etwa 7500 t an Altkatalysator könnten mit dem neuen Verfahren bis zu 1500 t an Phosphorsäure zurückgewonnen werden. Insgesamt werden weltweit laut Statista jährlich rund 40 Mio. t an phosphorhaltigen Düngemitteln produziert“, so Prof. Martin Bertau.