Aufbereitung von MVA-Schlacke bei Heros Sluiskil – sauberes Fördern mit ActiveCLEAN

Aufbereitung von MVA-Schlacke, das bedeutet Trocknen, Brechen, Sieben, Sortieren, Sichten – und Fördern. Die Schlacke aus Müllverbrennungsanlagen enthält trotz Lufttrocknung immer noch eine Restfeuchte von 16–19 %. Während des Aufbereitungsprozesses neigt sie zum Verkleben und Anbacken. Eigenschaften, die sich vor allem in den NE-Sortieranlagen negativ auf das Sortierergebnis auswirken.

Gerben Jaspers von Heros Sluiskil suchte mit seinem Team nach einer Lösung für dieses Problem. Das Unternehmen Heros ist eines der Führenden im Bereich der Aufbereitung von Müllverbrennungsschlacken in den Benelux-Staaten. Das ca. 45 ha große Betriebsgelände im niederländischen Sluiskil liegt ca. 30 km westlich von Antwerpen. In 2012 hat die Remex Mineralstoff GmbH Heros Sluiskil übernommen. Derzeit sind am Standort ca. 100 Mitarbeiter beschäftigt. Pro Jahr werden hier ca. 700 000 t Schlacke aus den Niederlanden und Belgien aufbereitet, rund 45 % der in den Niederlanden anfallenden Schlacke kommt zu Heros. Aufgrund der Größe des Geländes dürfen vor Ort mehrere Millionen Tonnen Schlacke gelagert werden – eine ziemlich einzigartige Situation in den Niederlanden. Die angelieferte, unaufbereitete Schlacke bleibt etwa 6 Wochen auf Halde – in der Zeit trocknet sie, bis sie nur noch einen Wassergehalt von 16-19 % aufweist – erst dann kann sie weiterverarbeitet werden. Auch die Abnahme der aufbereiteten Schlacke ist nicht kontinuierlich, je nach Anzahl von Infrastrukturprojekten – da ist es für Heros von Vorteil, die aufbereitete Schlacke in großen Mengen lagern zu können. Für den An- und Abtransport betreibt das Unternehmen eigene Hafenanlagen, mindestens 90 % aller Transporte gehen über die Wasserstraßen.

Bei der Aufbereitung so großer Schlackemengen erhält man wirtschaftlich interessante Mengen an FE- und NE-Metallschrotten. Die Quantitäten der anfallenden Schrotte rechtfertigten eine eigene Schrottaufbereitungsanlage sowie eine eigene Separationsanlage für NE-Metalle, die ebenfalls 2016/2017 realisiert wurde. Die separierten Schwermetalle und Aluminium können direkt an die Schmelzöfen abgegeben werden. Die aufbereitete Schlacke geht in Bauprojekte, z.B. als Dry-Granulat für die Betonherstellung oder in den Straßenbau. Hierbei erfüllt Heros Sluiskil die Verpflichtungen des sogenannten, holländischen „Green Deals zur Beseitigung von Vorurteilen gegenüber dem Einsatz von HMV-Schlacken“, was bedeutet, dass die Schlacke ohne Einschränkung frei einsetzbar ist. Um die vorgegebenen Umweltauflagen zu erfüllen und Qualität zu verbessern, hat Heros insgesamt 17 Mio. € investiert. Neben der Metallsortierung und der Anlage für die Abtrennung der Feinfraktion 0-2 mm wurde in eine neue Lösung der Bandzuführung zu den NE-Sortiermaschinen investiert. Gerben Jaspers, Projektmanager bei Heros Sluiskil berichtete im Gespräche mit Dr. Petra Strunk, Chefredakteurin der Zeitschrift recovery, über die Erfahrungen und Ergebnisse beim Beschreiten neuer Wege.

recovery: Welche Probleme treten beim Fördern von MVA-Schlacke auf?

Gerben Jaspers: Die Schlacke besitzt eine Restfeuchte und neigt zum Anbacken und Agglomerieren. Bei der Zuführung der Schlacke zu den NE-Sortieranlagen haben wir bisher am Standort Schwingförderrinnen eingesetzt. Dabei hatten wir vor allem mit einem Problem zu kämpfen: Die Schlacke backte am Boden der Förderrinnen an und musste deshalb mehrmals täglich per Hand von einem unserer Mitarbeiter entfernt werden – andernfalls verteilte sich die Schlacke nicht gleichmäßig auf der Förderrinne und das Ergebnis der nachgelagerten NE-Sortierung verschlechterte sich signifikant. Bei etwa 10 Schwingförderrinnen ist ein Mitarbeiter schon Vollzeit mit der Reinigung beschäftigt.

recovery: Gab es eine Lösung, um die Förderung und Sortierung der Schlacke effektiver zu gestalten?

Gerben Jaspers: Heros hatte eine Anfrage für Schwingförderrinnen beim Unternehmen Spaleck platziert. Daraufhin stellte Spaleck uns seine neue Schwingförderrinne ActiveCLEAN vor. Laut den Spezialisten aus Bocholt in Deutschland könnte die gerade neu entwickelte Förderrinne der Schlüssel zur Lösung unserer Probleme bei der Schlackeaufbereitung sein. Nach vielen Gesprächen – die neuen Anlagen sind in der Anschaffung hochpreisiger als die von uns angefragten – kamen wir zu dem Schluss: Sollte die uns angebotene Schwingförderrinne ActiveCLEAN alle von Spaleck angegebenen Parameter erfüllen, würde sie sich für uns rentieren.

recovery: Das heißt, Sie haben sich für die ActiveCLEAN entschieden?

Gerben Jaspers: Nun, die Förderrinne kam gerade frisch aus der Entwicklung, somit lag für die ActiveCLEAN noch keine Langzeiterfahrung aus anderen Schlacke-Projekten vor. Dennoch war Spaleck absolut überzeugt, sodass sie uns anboten, 6 Stück ActiveCLEAN Schwingförderrinnen zu testen. Wenn wir danach zufrieden wären, würden wir sie kaufen. Andernfalls erklärte Spaleck sich bereit, die Förderrinnen wieder zurückzunehmen. Unser Projektteam hat die Risiken abgewogen, und daraufhin haben wir von Spaleck die ActiveCLEANRinnen Nr. 2 bis Nr. 7, die überhaupt bis dahin produziert wurden, in unserem neuen Werk installiert.

recovery: Was hat sie dazu bewogen, diesen Versuch zu starten?

Gerben Jaspers: Zum einen kennen wir Spaleck seit vielen Jahren als zuverlässigen Geschäftspartner. Zum anderen sahen wir darin den großen Vorteil, dass wir keine zusätzliche Kraft zum Reinigen der Förderrinnen mehr benötigen und aufgrund der gleichmäßigen Materialverteilung auf der Förderinne ein verbessertes Sortierergebnis erhalten sollten.

recovery: Zu welchem Ergebnis sind Sie bei dem Test gekommen?

Gerben Jaspers: Die von Spaleck prognostizierten Ergebnisse haben sich im Dauertest zu 100 % bestätigt! Wir haben keine Anbackungen mehr, und dadurch verteilt sich das Material immer sehr gleichmäßig über die gesamte Breite der Spannwellenförderrinne. Mit dem Ergebnis sind wir sehr zufrieden – es ist für uns eine wirklich gute Lösung.

recovery: Vielen Dank für das Gespräch

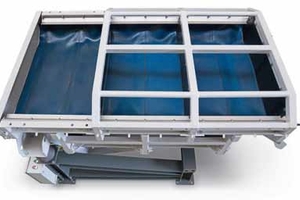

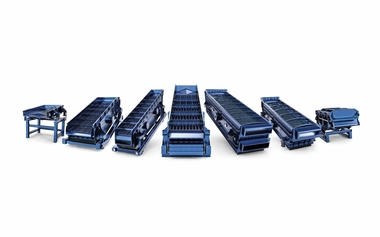

Spannwellenförderrinne ActiveCLEAN

Für eine ultimativ saubere und wirtschaftliche Aufbereitung vor Sortiermaschinen beim Aufbereiten feuchter und klebriger Materialströme. -Kein Reinigungsaufwand, dank innovativem ActiveCLEAN-Prinzip -100 % Materialfluss & saubere Performance -Sorgt für eine optimale Verteilung des Materialstroms -Kurze Amortisationsdauer -Auch nachrüstbar