Entsorgung von Wärmedämmverbundsystemen mit EPS

Bedingt durch steigende Anforderungen an die Gebäudedämmung und die damit verbundenen Sanierungs- oder Abbruchmaßnahmen (Bild 1) werden in den nächsten Jahrzehnten die Abfallmengen aus Wärmedämmverbundsystemen (WDVS), die seit den 1960er Jahren verwendet wurden, deutlich ansteigen. Da gleichzeitig ein immer größerer Fokus auf die Ressourceneffizienz gelegt wird und die bestehenden Entsorgungswege für diese Stoffströme nicht oder nur bedingt geeignet sind, müssen neue Verwertungswege für diese Stoffströme entwickelt und etabliert werden.

1 Hintergrund

Aufgrund steigender energetischer Anforderungen an die Wärmedämmung von Gebäuden, werden Fassaden seit den 1960er Jahren mit Wärmedämmverbundsystemen (WDVS) gedämmt. Als Dämmstoff wurde zumeist expandiertes Polystyrol (EPS) verwendet, da es leicht zu verarbeiten und kostengünstig ist. Aufgrund der langen Nutzungsdauer von WDVS von bis zu 60 Jahren ist aktuell die Rücklaufmenge noch gering. Dennoch stellt die derzeit übliche Entsorgungsform für diesen Abfall in der Müllverbrennung bereits eine Herausforderung dar. Stoffliche Verwertungsverfahren sind bisher nicht etabliert [2]. Einschränkungen in der Behandlung der anfallenden Abfälle ergeben sich zudem durch das bis 2015 im EPS eingesetzte Flammschutzmittel Hexabromcyclododecan (HBCD).

2 Wärmedämmverbundsysteme

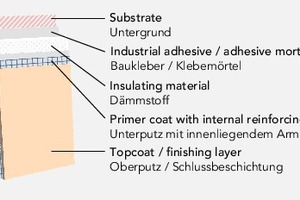

In Bild 1 ist der schematische Aufbau eines WDVS dargestellt. Dieses besteht aus mehreren Komponenten, die in Schichten aus unterschiedlichen Materialien auf die Gebäudehülle aufgebracht werden. Den volumenmäßig größten Anteil hat hierbei das Dämmmaterial. Je nach Untergrundbeschaffenheit werden die Dämmplatten großflächig mittels Baukleber und/oder mechanisch mit Dübeln auf dem Untergrund befestigt. Auf der Dämmplätte ist ein Unterputz mit innenliegendem Armierungsgewebe, meistens Glasfasergewebe mit Appretur, aufgebracht. Als Schlussbeschichtung kommen eine Vielzahl verschiedener mineralisch und organisch gebundener Putze sowie Flachverblender, Klinkerriemchen, Glas oder auch Natursteine zum Einsatz (Bild 3).

Den überwiegenden Marktanteil bei den verwendeten Dämmstoffen haben mit aktuell etwa 66 % Dämmplatten aus EPS [1]. Bei erhöhten Brandschutzanforderungen (z.B. bei öffentlichen Gebäuden) kommen häufig auch Mineralwolleprodukte zum Einsatz. Sonstige Dämmstoffe sind z.B. Polyurethan-Hartschaum oder Dämmplatten aus nachwachsenden Rohstoffen, wie z.B. Holzweichfaser.

Laut Angaben des Fachverbandes Wärmedämm-Verbundsysteme, veröffentlicht in einer Studie des Fraunhofer IBP, wurden in Deutschland von 1960 bis 2012 insgesamt 900 Mio. m² WDVS verbaut [2]. Davon entfallen 720 Mio. m² auf WDVS mit EPS als Dämmstoff, was einer Masse von über 9 Mio. t entspricht. Im Jahr 2016 wurden rund 63 000 t EPS-Dämmstoffe für WDVS produziert [6].

3 Entsorgung von WDVS

Im Vergleich zur verbauten Menge an WDVS werden zurzeit nur wenige Systeme zurückgebaut. Aber auch die daraus resultierenden noch vergleichsweise geringen Abfallmengen stellen eine Herausforderung für die Entsorgung dar.

3.1 Abfallmengen und -zusammensetzung

WDVS-Abfallmengen aus dem Rückbau werden in den Abfallstatistiken zurzeit nicht separat, sondern nur zusammen mit anderen Abfällen aus dem Bau- und Dämmstoffbereich erfasst (Bild 4). Daher kann das aktuelle Abfallaufkommen aus WDVS nur abgeschätzt werden.

In Tabelle 1 sind ausgewählte Mengenberechnungen und Prognosen aus zwei Studien angegeben. Die Angaben beider Studien beziehen sich nicht auf die Menge der anfallenden und zu bewirtschaftenden EPS-haltigen WDVS-Abfälle, sondern nur auf den EPS-Anteil dieser WDVS bzw. auf sämtliche EPS-Abfälle aus dem Abbruch und der Sanierung von Gebäuden und damit u.a. auch auf Dach-, Perimeter- und Trittschalldämmung.

Das Fraunhofer Institut geht von rund 9400 t/a EPS-Dämmstoff nur aus WDVS-Abfällen aus. Betrachtet man sämtliche EPS-Abfälle aus dem Baubereich, sind laut Conversio im Jahr 2016 etwa 34 500 t EPS-Abfall angefallen. Beide Studien rechnen mit einem starken Anstieg dieser Mengen bis zum Jahr 2050, verweisen aber auch auf die Variabilität der gerechneten Szenarien.

Die EPS-Dämmschicht hat im WDVS den größten Volumenanteil. Aufgrund der geringen Dichte der Polystyrol-Dämmplatten (meist 15 – 20 kg/m³) beträgt der Massenanteil der Putze und Kleber aber, je nach Ausführung des Systems, das Fünf- bis mehr als das Zwölffache der EPS-Masse, so dass auch diese Stoffströme bei der Entwicklung von abfallwirtschaftlichen Konzepten berücksichtigt werden müssen. Somit ist für das Jahr 2050 von einer Gesamtabfallmenge aus WDVS von rund 500 000 t/a auszugehen. Die darin enthaltene EPS-Menge von rd. 50 000 t/a EPS-Abfall weist ein Volumen von über 3 Mio. m³ auf.

3.2 Einschränkungen in der Entsorgung

Ein problematischer Inhaltsstoff des EPS-Dämmstoffes ist das seit den 1960er Jahren zugefügte Flammschutzmittel HBCD, welches seit August 2015 in neuen EPS-Platten verboten ist. Seit Mai 2013 gilt HBCD als persistenter organischer Schadstoff (Persistant Organic Pollutant, kurz POP). Produkte mit einem Gehalt von mehr als 100 mg/kg HBCD dürfen in der EU mittlerweile nicht mehr hergestellt oder in Verkehr gebracht werden. Daher werden seit Ende 2014 in Deutschland EPS-Dämmstoffe mit dem neuen Flammschutzmittel Polymer-FR produziert [4].

Da EPS-Abfälle aus aktuellen Rückbau- und Sanierungsmaßnahmen i.d.R. HBCD-haltig sind, ist bei der Entsorgung darauf zu achten, dass diese in geeigneten Verfahren entsorgt werden (Bild 5). Die Entsorgung HBCD-haltiger Abfälle wird u.a. durch die POP-Abfall-Überwachungsverordnung [8] geregelt, welche ein Getrenntsammlungsgebot/Vermischungsverbot, Nachweispflichten und Registerpflichten regelt. Die Regelungen orientieren sich an der Nachweisverordnung [9], ohne dass die betroffenen Abfälle als gefährlich eingestuft sind. Abfallgemische mit einem HBCD-Gehalt von weniger als 1000 mg/kg werden nicht von der Verordnung erfasst und können ohne Nachweis befördert werden. Gemischt anfallende WDVS-Abfälle mit Dämmstoffstärken von z.B. 6 cm unterschreiten aufgrund des hohen Masseanteils des Putzes in der Regel diesen Grenzwert, sodass hier die o.g. Verordnung nicht greift. Bei einem selektiven Rückbau oder beim Abriss von Systemen mit höherer Dämmstärke ist dies aber nicht der Fall, so dass die besonderen Anforderungen beachtet werden müssen.

Die Abfälle, die aktuell beim Rückbau von Wärmedämmverbundsystemen anfallen, werden in der Regel in Müllverbrennungsanlagen (MVA) entsorgt. Der Heizwert von Polystyrol liegt mit 38 MJ/kg weit über dem Heizwert, für den die Anlagen üblicherweise ausgelegt sind (i.d.R. 8 – 12 MJ/kg). Daher sollte, um einen reibungslosen Prozessablauf zu gewährleisten, nach einer Untersuchung in der MVA Würzburg der EPS-Anteil im Input einer MVA von 2 Masse-% nicht überschritten werden [3]. Sofern die WDVS-Abfälle als Gesamtsystem verbrannt werden, senken zwar die massemäßig überwiegenden Anteile an Putz und Kleber im WDVS-Abfall den Heizwert des Gemisches. Gleichzeitig weisen diese Abfälle dann aber einen in Müllverbrennungsanlagen unerwünscht hohen Aschegehalt auf.

Vor dem Hintergrund der steigenden Abfallmengen, den rechtlichen und technischen Anforderungen bei der Entsorgung sowie den allgemeinen Zielen der Kreislaufwirtschaft, ist es daher notwendig alternative Entsorgungsstrategien zu entwickeln und etablieren.

4 Verwertungsstrategien

Schon heute findet eine werkstoffliche Verwertung von sortenreinen und HBCD-freien EPS-Abfällen statt. Dabei handelt es sich aber um Verschnittabfälle sowie saubere Verpackungsabfälle. Abfälle auf dem WDVS-Rückbau kommen für die werkstoffliche Verwertung aktuell nicht in Frage.

Bei der Verwertung HBCD-haltiger Abfälle muss sichergestellt werden, dass das HBCD dem Kreislauf entzogen wird: Die thermische Verwertung in Müllverbrennungsanlagen ist gemäß Basler Konvention neben der Sonderabfallverbrennung eins von mehreren zulässigen Verfahren, um HBCD zu zerstören. Des Weiteren sind auch der Einsatz in Drehrohröfen in der Zementindustrie und die Abtrennung des HBCD aus dem EPS mittels Solvolyse rechtlich zulässig. [7]

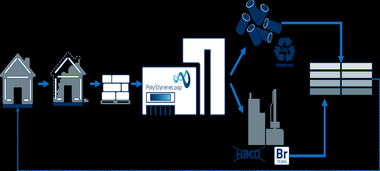

Für diesen letztgenannten Weg soll bis Ende 2018 in den Niederlanden unter dem Namen „PolyStyreneLoop“ eine Pilotanlage in Betrieb genommen werden, in der mittels Solvolyse 3000 t/a EPS-Abfälle verarbeitet und dabei Polystyrol und Brom zurückgewonnen werden. [5]

Darüber hinaus ist an der FH Münster ein Forschungsprojekt in Vorbereitung, welches u.a. die stofflich-energetische Verwertung von WDVS-Abfällen in Zementwerken untersuchen soll. Hier liegt der Fokus nicht ausschließlich auf EPS als hochkalorischer Brennstoff, sondern auch auf der Verwertung der weitgehend mineralischen Putze und Kleber.

Während WDVS-Abfälle in einer MVA ohne weitere Vorbehandlung verbrannt werden können, sind mit den stofflichen und energetischen Verwertungsverfahren spezifische Anforderungen an die Abfalleigenschaften verbunden, sodass eine Vorkonditionierung erforderlich ist.

5 Mechanische Aufbereitung / Vorkonditionierung

Zurzeit existieren noch keine speziellen Aufbereitungsanlagen für WDVS-Abfälle. Da sich dieser Abfallstrom in seiner Zusammensetzung von anderen Bauabfällen unterscheidet, lassen sich Konzepte bestehender Anlagen, wie z.B. für die Aufbereitung von Baustellenabfällen, nicht direkt übertragen.

5.1 Aufschlusszerkleinerung als Vorkonditionierungsschritt

Der Prozessschritt der Zerkleinerung spielt in der mechanischen Aufbereitung eine zentrale Rolle. Durch die Zerkleinerung werden die Stoffströme für die nachfolgenden Prozesse vorbereitet sowie Wertstoffe freigelegt. Das Ziel der Zerkleinerung ist maßgeblich von den Anforderungen der nachfolgenden Prozesse sowie den geforderten Qualitäten abhängig. Aus der Mineralaufbereitung lassen sich folgende Ziele ableiten und auf die WDVS-Aufbereitung anwenden [11,13]:

Aufschluss der vorliegenden Verbundkonstruktion bzw. Freilegung des Wertstoffs

Änderung der spezifischen Kornoberfläche

Veränderung der Korngrößenverteilung.

Durch den Einsatz unterschiedlicher Beanspruchungen sollen die verschiedenen Zerkleinerungseigenschaften der verarbeiteten Komponenten genutzt werden, um selektiv zu zerkleinern [14]. Im Unterschied zur reinen Mineralaufbereitung, die sich überwiegend mit spröden Gesteinen beschäftigt, besteht ein WDVS aus verschiedenen Materialien mit unterschiedlichem Zerkleinerungsverhalten, so dass sich eine selektive Zerkleinerung anbietet. Neben den mineralischen Komponenten, wie z.B. Kleber oder Putz, liegen mit dem Dämmstoff (EPS) und dem Armierungsgewebe (z.B. aus Glasfaserkunststoff) elastische bis zäh-elastische Komponenten vor. Die Komponenten sind stoffschlüssig mittels Kleber miteinander verbunden, optional können sie formschlüssig mittels Dübel zusätzlich verbunden werden, wodurch die Selektivität der Zerkleinerung erschwert wird [12].

Für die Durchführung von reproduzierbaren Versuchsreihen an der RWTH Aachen wurden spezielle Probekörper hergestellt, da rückgebautes Original-WDVS eine hohe Materialkomplexität in Folge unterschiedlicher Produktausführungen, der variierenden Verarbeitung sowie den unterschiedlichen Rückbaumethoden, aufweist. Um den Erfolg der Zerkleinerung zu bewerten, werden u.a. die Massenanteile insgesamt, das Wertstoffausbringen und die Reinheit des Produktmaterials bestimmt [10].

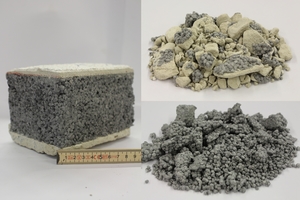

Der Aufbau eines Probekörpers ist exemplarisch in Bild 6 (links) dargestellt. Im Foto oben rechts ist die Fraktion dargestellt, die durch die Zerkleinerung nicht aufgeschlossen werden konnte. Das anhaftende EPS ist hier für die weitere Aufbereitung verloren. Im unteren Bild auf der rechten Seite ist die reine EPS-Fraktion dargestellt. Diesen Anteil gilt es durch Optimierung der Zerkleinerung zu maximieren. Eine weitere, hier nicht dargestellte, Fraktion enthält, je nach Umfang der Beanspruchung, größere EPS-Stücke sowie das Armierungsgewebe.

5.2 Weitere Aufbereitungsschritte

Um den zerkleinerten Abfall effektiv in verschiedene Fraktionen zu trennen, sind weitere Aufbereitungsschritte notwendig. Der Erfolg dieser weiteren Aufbereitung hängt maßgeblich von der vorgelagerten Zerkleinerung ab. Dazu haben Versuche an der FH Münster stattgefunden.

Durch eine Absiebung von Feinmaterial lässt sich eine weitgehend EPS-freie Fraktion aus zerkleinertem Putz und Kleber abscheiden. Je nach Umfang der selektiven Zerkleinerung und der Zusammensetzung der Ausgangsstoffe kann diese Fraktion einen Massenanteil von bis zu 50 % aufweisen.

Aufgrund der großen Dichteunterschiede zwischen EPS und den sonstigen WDVS-Komponenten lässt sich der EPS-Anteil mittels Dichtetrennung, z.B. durch Windsichtung, weiteraufkonzentrieren. Versuche zeigen, dass je nach Aggregat-Einstellung eine sortenreine EPS-Fraktion erzeugt werden kann. Wie hoch die Ausbringung dieser Fraktion bezogen auf den gesamten EPS-Anteil im Abfall ist, hängt vom erreichten Aufschlussgrad in der Zerkleinerung ab. Soll die Ausbringung trotz unzureichendem Aufschluss erhöht werden, reduziert sich zwangsläufig die Reinheit der EPS-Fraktion. Maßgeblich sind hier die jeweiligen Spezifikationen des angestrebten Verwertungsverfahrens.

Falls erforderlich, kann auch die verbliebene Schwerfraktion mit einer Windsichtung weiter aufgetrennt werden, sodass die mineralischen Bestandteile und das Armierungsgewebe separiert werden können (Bild 7).

6 Fazit

Die zukünftig steigenden WDVS-Abfallmengen erfordern im Sinne der Kreislaufwirtschaft alternative Entsorgungskonzepte. Neue Verwertungsverfahren werden aktuell entwickelt und stellen dabei Anforderungen an die eingesetzten Abfälle, sodass eine Vorkonditionierung der Stoffströme erforderlich ist. Diese Anforderungen müssen quantitativ beschrieben werden, um die notwendigen Aufbereitungsprozesse gezielt hierauf auszurichten. Erste Versuche an der FH Münster und der RWTH Aachen haben gezeigt, dass mit mechanischen Aufbereitungsschritten weitgehend sortenreine Fraktionen aus einem WDVS-Abfall gewonnen werden können. Die Zerkleinerung hat dabei eine zentrale Bedeutung.

Während bei vielen Verwertungsverfahren der Fokus bisher auf dem EPS lag, müssen auch für die übrigen Fraktionen eines WDVS, die Putze und Kleber, ressourceneffiziente Entsorgungswege gefunden werden. Diese Fraktionen weisen einen Organikanteil (hauptsächlich in Form von Polymeren) zwischen 5 % und 20 % auf. Dies erschwert bislang eine Kreislaufführung im mineralischen Bereich.