Hochkinetische Prozesstechnik – „MechanoRecycling“

Mit weniger mehr machen – beschreibt technologisch ständige Leistungs-steigerung von Prozess und Produkt und schließt ultimatives Recycling selbsterklärend mit ein. Auch jeder Abfall besteht aus Stoff und damit aus Wertstoff. Zur Wertschöpfung sind gängige industrielle Prozesse oft mit hohem Energie- und Materialaufwand verbunden. Eine besonders ressourcenschonende, gleichbedeutend mit hochwertschöpfende Methode ist das Mechanische Recycling durch hochkinetische, mechanochemische Prozesstechnik. Erfolgreiche Erprobung erfolgte z.B. für die Rückgewinnung von Zink aus Stahlwerksstäuben oder die Entfernung von Flammschutzmitteln aus Polystyrol und die Nutzbarmachung von Wüsten- als Bausand.

Einleitung

In einer nachhaltigen Wirtschaft beschäftigen sich Industrie und Handel mit der Frage des Lebenszyklus von Produkten und Gütern. Neben den Herstellungsverfahren spielt das Recycling eine bedeutende Rolle für jede Kreislaufwirtschaft. Je nach Material, Produkt oder Gut müssen verschiedene Recyclingverfahren entwickelt und verwendet werden. Die Art des Recyclings kann dabei sehr unterschiedlich ausfallen. So müssen z.B. schwerlösliche Materialien zumeist vor der weiteren Verwertung chemisch oder physikalisch aufgeschlossen werden, oder heterogene Materialien müssen in vorausgehenden Schritten in ihre Bestandteile zerlegt werden. Dass dieses nicht immer auf einfachem Wege geschehen kann, zeigt sich in den Verbundstoffen, die häufig aus mehr als zwei polymeren oder anderen Bestandteilen bestehen.

Mahlprozesse

Im Bereich der Mechanischen Verfahrenstechnik ist das Mahlen mit Trommel- oder Planetenkugelmühlen hinreichend bekannt [1]. Hier werden Materialien hauptsächlich zerkleinert und zum Teil umgeformt, bzw. mechanochemisch umgesetzt. Da sich die Relativgeschwindigkeiten der Mahlkörper bei diesen Methoden im Bereich zwischen 0 – 5,5 m/s bewegen, ist die dabei eingesetzte Energie im niedrigkinetischen Bereich einzuordnen (Bild 1) [2]. Die Geschwindigkeit der Mahlkörper beschreibt die Energie, die in das Mahlgut eingetragen wird, und zwar quadratisch nach der Gleichung für die kinetische Energie [3]:

Ein Unterscheidungsmerkmal der unterschiedlichen Mahlprozesse ist die Art der Bewegung der Mahlkörper. Bei der Trommel-, der Planeten- und der Rührwerkskugelmühle bewegen sich die Mahlkörper bedingt durch die Bewegung des Mahlbehälters oder des Rührwerks zumeist rollend oder fallend überei-nander. Die dabei entstehenden Effekte werden kategorisiert als Kaskaden- und Katarakteffekt (Bild 2) [4].

Per den beschrieben Effekten wird das Mahlgut hauptsächlich durch Scherung und Reibung beaufschlagt, was dazu beiträgt, dass die meist pulverförmigen Materialien ähnlich eines Schleifprozesses bei einhergehender physikalischer Vergrößerung der Oberfläche zerkleinert werden. Bei entsprechend langer Mahldauer und Energieeintrag können hier auch mechanochemische Prozesse ablaufen. Diese sind aber aufgrund der Reibung meist mit einem erhöhten Maß an Verunreinigung des Mahlguts verbunden, da auch die Mahlkörper sich entsprechend abreiben können. Anders als diese Effekte wirken Kollisionen der Mahlkörper, wie sie bei der hochkinetischen Prozesstechnik (HKP) auftreten.

Hochkinetische Prozesstechnik

Im Vergleich zu herkömmlichen Mahlprozessen weist HKP eine wesentlich höhere Relativgeschwindigkeit der Mahl-/Prozesskörper auf. Gleichermaßen werden durch die Art der Kugelbewegung weniger Scher- und Reibungseffekte erzielt, sondern es wird ein Kollisionseffekt erreicht, durch den punktuell Energie in das Mahlgut eingebracht wird. Somit lässt sich schlussfolgern, dass die Energie, die bei der HKP in das Mahlgut eingetragen wird, um Potenzen höher ist, als die bei herkömmlichen Mahltechniken.

Gleichzeitig laufen die meisten Prozesse in einem Schritt ohne Lösemittel ab (Trockenmahlung). Eine Nassmahlung ist zwar prinzipiell auch möglich, aber in den meisten Anwendungsfällen weder notwendig noch erwünscht. HKP kann vielfältig genutzt werden, wobei die verschiedenen Anwendungsfelder als Grundlage für die Unterteilung der HKP in drei verschiedene Prozesskategorien dienen: das Mechanische Legieren (MA = Mechanical Alloying), die Hochenergiemahlung‚ (HEM = High Energy Milling) und das Reaktivmahlen (RM = Reactive Milling). Alle diese Kategorien haben gemeinsam, dass hier das zu bearbeitende Material durch das Einbringen und Ändern von Nanostrukturen beeinflusst und modifiziert wird. Die Prozesse können hierbei nach Bedarf auch unter Vakuum oder Schutzgas durchgeführt werden, inklusive Anlagenbeschickung [5]. Dieses ist vor allem auch wichtig, da oftmals mit feinsten Stäuben und Metallen umgegangen wird, die aufgrund einer hohen Oberfläche zur Pyrophorie neigen, und daher unter Sauerstoffausschluss gehandhabt werden müssen.

Beim Mechanischen Legieren wird die Energie der Mahlkörper hochgradig in das Mahlgut übertragen. Hierdurch können in einem Prozess des Brechens, Verschweißens und Verformung (Deformation-Fracture-Welding) auch neue Legierungen gebildet werden, die auf herkömmlichem thermischem Wege nicht entstehen würden. Ein Beispiel für einen Werkstoff, der durch Mechanisches Legieren hergestellt wird, ist z.B. der kürzlich revitalisierte PM2000, ein Hochtemperaturpulverwerkstoff, der in weiteren Schritten zu Halbzeugen und Fertigteilen konsolidiert wird [6].

Bei der Hochenergiemahlung werden durch Kollisionen Bindungen gebrochen, Materialien gefeint und Partikel umgeformt. So können durch den HEM-Prozess z.B. auf einfachem Weg und in nur einem Schritt Zinklamellen-Pigmente aus Zinkstaub hergestellt werden, die vergleichbare oder sogar verbesserte Eigenschaften aufweisen können, als kommerziell erhältliche Zinklamellen. Dabei können Nanostrukturen eingestellt und weitere Elemente in situ zulegiert werden [7].

Das Reaktivmahlen ist der Teilbereich, der sich auch mit der Bildung von neuen Materialien befasst. Hier werden durch die eingebrachte Energie chemische Reaktionen, ähnlich wie in einem chemischen Reaktor, durchgeführt. Im Gegensatz dazu allerdings in einer Eintopfreaktion ohne den Einsatz von Lösemitteln als Trägersubstanz [8].

Basierend auf diesen beschriebenen Prozessvarianten wurden unterschiedliche Recyclingstrategien in Projekten entwickelt und im Feldversuch erprobt.

MechanoReSt – Alternatives Recycling durch mechanochemische Behandlung

In Stahlwerken entsteht durch das Lichtbogenofen-Verfahren sogenannter EAF-Staub (Bild 3). Dieser ist einer Schlacke gleichzusetzen und enthält neben den gängigen Schlackebestandteilen weiterhin Wertstoffe wie Zink und Eisen. Diese, speziell Zink, werden derzeit durch Aufschlussprozesse vom Schlackerest extrahiert.

Das Verfahren zur Aufbereitung von EAF-Stäuben und der Rückgewinnung von Zink daraus ist der sogenannte Wälz-Prozess. Hier wird in ein metallurgisches Verfahren in einem Drehrohrofen durchgeführt. Im Allgemeinen basiert das Wälz-Verfahren auf der Anreicherung der Wertstoffe in einer intermediären Metallphase, aus der sie anschließend nach einer Verdampfung und erneuter Oxidation im Gegenstrom zurückgewonnen werden. Das Verfahren dauert zwischen 4 und 12 Stunden je nach Umdrehungsgeschwindigkeit und Länge des Drehrohrofens. Dieser Prozess ist energieaufwendig und erst ab 20 % Zinkanteil als wirtschaftlich zu betrachten. Er ist nach oben hin bei 50 % Zinkanteil begrenzt aufgrund der sonst zu hohen notwendigen Hitze. Hier muss ein neues energieeffizientes und umweltverträgliches Verfahren zur Rückgewinnung entwickelt werden.

Dieser Ansatz wurde in einem von der Deutschen Bundesstiftung Umwelt (DBU) geförderten Gemeinschaftsprojekt der Zoz GmbH und der Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategie IWKS, dem Projekt „MechanoReSt“ (Alternatives Recycling umweltkritischer Metalle aus Stahlwerksstäuben durch mechanochemische Behandlung) verfolgt. Die Deutschen Edelstahlwerke waren hierbei assoziierter Partner (Az 33882/01). Neben der Rückgewinnung von Zink aus EAF-Stäuben war auch eine möglichst vollständige Extraktion von Schwermetallen aus der mineralischen Restfraktion Ziel des Projekts. Durch die Entfrachtung kann diese dann ohne Probleme wiederverwertet werden, ohne das Risiko einer Schädigung von Grundwasser oder Böden durch Elutionsvorgänge. Auch das ist ein Vorteil gegenüber dem Wälz-Prozess, da bei diesem die restlichen Schwermetalle, wenn auch immobilisiert, in der Schlacke verbleiben. Durch das hier entwickelte Verfahren können auch schwerlösliche Verbindungen, wie das Franklinit (ZnFe2O4) aufgeschlossen werden und das darin gebundene Zink wiedergewonnen werden [9; 10; 11].

Im Rahmen des Projekts wurden die EAF-Stäube mechanochemisch vorbehandelt und anschließend mit Salzsäure ausgelaugt. Die dabei entstandene Suspension wurde filtriert und das Filtrat durch einen nasschemischen Prozess in mehreren Schritten durch Fällen mit entsprechenden Substanzen aufgereinigt und von den Schwermetallen (z.B. Blei, Cadmium, Eisen) befreit. Das reine Zink wurde aus der letzten Fraktion mittels Elektrolyse zurückgewonnen. Hier zeigt sich die Stärke der Mechanochemie. Durch den hohen Energieeintrag in das Mahlgut gelingt es, auch schwerlösliche Substanzen aufzuschließen, die ansonsten in energie- oder materialintensiven Aufschlussverfahren aufbereitet werden müssen. Hier sind die Prozesse für den Aufschluss vergleichsweise kurz (20 min Prozesszeit) gegenüber den oben angesprochenen thermischen Prozessen.

Recycling von Polystyrol

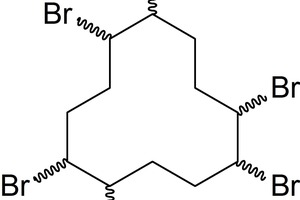

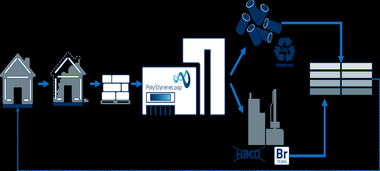

Jedes Jahr müssen 40 000 t alte Dämmstoffmaterialien entsorgt werden. Bedingt durch die knappe Kapazität von entsprechend zertifizierten Müllverbrennungsanlagen und der hohen Nachfrage ist die Entsorgung kostenintensiv. Bei Betrachtung des Dämmstoffmarkts zeigt sich, dass dieser zu 34 % auf Polystyrolprodukten basiert (EPS: expandiertes Polystyrol, XPS: extrudiertes Polystyrol), was 6392 t entspricht (Deutschland, 2012) [12]. Im Vergleich dazu sind nur 5 % des Marktes basierend auf Polyurethan. Das Recycling und die Entsorgung von Polystyrolprodukten stellt dabei ein Umweltproblem dar, da sie toxische Flammschutzmittel enthalten. Das Hexabromocyclododekan (HBCD) ist eines davon und wurde bis Ende 2014 verwendet (Bild 5).

Dieses ist homogen in der Polymermatrix dispergiert und nicht chemisch gebunden. Je nach Lagerdauer des Alt-Polystyrols ist es als bräunliche Färbung an der Oberfläche, bedingt durch das Brom, sichtbar. (Bild 6)

2008 wurde HBCD in die SVHC-Liste „Besonders besorgniserregende Stoffe“ nach REACH aufgenommen und unterlag fortan der Zulassung. Als Folge davon galten Polystyrole als „gefährlicher Abfall“ nach der Abfallverzeichnis-Verordnung (AVV) und der POP-Verordnung, weil sie persistente organische Stoffe (POP) enthalten. Seit 2013 wurde HBCD aufgrund seiner Fortpflanzung schädigenden Eigenschaften als POP eingestuft. Folgerichtig mussten sie entsprechend entsorgt werden [13]. Eine Pyrolyse der Materialien verursacht die Bildung noch giftigerer Verbindungen und eine Extraktion mit Lösemitteln würde andere Probleme schaffen. Diese Regelung verursachte einen Anstieg der Entsorgungskosten auf zum Teil bis zu 7000 €/t.

Nach einem Bundesratsbeschluss vom 16.12.2016 wurden die zwei Monate zuvor festgelegten Bestimmungen der AVV durch ein Moratorium für ein Jahr außer Kraft gesetzt, sodass Abfälle mit HBCD nicht als gefährliche Abfälle gesondert entsorgt werden mussten, da in der AVV HBCD ausdrücklich als Ausnahme von der POP-Verordnung gelistet wurde. Dieses Moratorium wurde am 07.07.2017 vom Bundesrat zur dauerhaften Ausnahmeregelung erklärt, so dass keine Sondergenehmigung für die Entsorgung für die Entsorgung von HBCD-haltigen PS-Abfällen mehr notwendig ist [14]. Dennoch enthält Alt-Polystyrol immer noch HBCD und die Änderung der AVV verhindert insofern eine notwendige Entwicklung hin zu einem ressourcenschonenden Recycling. Das Problem wurde damit nivelliert, aber nicht beseitigt.

Im Hinblick auf ein ressourcenschonendes Verwertungsverfahren, wurde ein mechanochemischer Prozess zum Patent angemeldet. Hier wird HBCD mittels HKP und Quarzsand als Tribomaterial in ungiftige lösliche Verbindungen umgewandelt. Ein vergleichbares Konzept wurde auch für die Detoxifizierung von Dioxin angewendet und patentiert (DE 102 61 204 A1) [15]. In dem hier beschriebenen Verfahren zur Verwertung von PS entsteht unter anderem auch ein schwarzer Sand-Komposit, der als Bausand Anwendungen finden könnte. Die Umwandlung des HBCD in nicht toxische lösliche Substanzen konnte auch erfolgreich analytisch nachgewiesen werden. Dieser mechanochemische Prozess ist aufgrund seiner Bedingungen nachhaltig, energiesparend und von ökonomischem Vorteil, da die Mechanochemie im Gegensatz zur thermischen Verwertung weniger Energiebedarf hat und der Prozess aufgrund seiner kurzen Dauer auch schneller durchzuführen ist.

Wüstensand und Mikroplastik als Baustoff

Derzeit wird Sand als Baustoff weltweit als schwindende Ressource angesehen, obwohl es viele Wüsten gibt, in denen Sand quasi frei verfügbar ist. Das Problem liegt an den Sandkörnern selbst. Diese sind, im Gegensatz zum vergleichbaren See- oder Flusssand rund und nicht kantig. Dadurch sind die Körner zwar hervorragend für Sanduhren, nicht aber für Bauanwendungen geeignet, da diese voneinander abrollen würden und der resultierende Beton damit seine Festigkeit verlieren würde, die er durch das Grobkorn erlangt. Damit sind ca. 95% der weltweit vorhandenen Sande nicht als Baustoff verwendbar. Dabei werden jedes Jahr 40 Mrd. t Sand abgebaut, was mehr ist, als durch natürliche Erosion neu entstehen kann. Die Folge ist eine Zerstörung von kompletten Ökosystemen und die Entstehung krimineller, zum Teil mafiöser Strukturen, welche Sand illegal an Stränden und in Flüssen abbauen. Zum Beispiel in Indonesien sind bereits zwei Dutzend Inseln verschwunden, weltweit wird nach Lösungen für dieses Problem gesucht [16; 17].

Ein weiteres, gleichermaßen dringend zu lösendes Problem sind die großen Mengen an Mikroplastik, welche die Weltmeere verschmutzen und deren Entsorgung sich als aufwändig herausstellt. Zwischen 1950 und 2015 wurden 6300 Mio. t Plastikmüll generiert und es wird angenommen, dass sich 2050 ca. 12 000 Mio. t in der Umwelt befinden werden. Mikroplastik wird derzeit in vielen Teilbereichen des Lebens produziert und die Diskussion um dessen Recycling ist derzeit ein Fokusthema des öffentlichen Lebens. Zunächst sollte natürlich Mikroplastik schlicht vermieden werden. Bei dem bereits freigesetzten Mikroplastik stellt sich das Problem, wie die Mengen eingesammelt werden können. Sofern dieses erfolgreich gelingt, verbleibt die Frage, wie dieses dann getrennt und umweltschonend rezykliert werden kann [18]. Für beide globalen Probleme bietet HKP eine gleichzeitige, mögliche Lösung.

Durch gleichzeitige Prozessierung von Wüstensand mit/und Mikroplastik im hochkinetischen Prozess wird zum einen der Sand zerschlagen, so dass er kantig wird und seine runde Form verliert. Andererseits wird das Mikroplastik mit dem Sand zu einer Art Klebsand-Komposit umgewandelt, der dann für Bauanwendungen zur Verfügung steht. In ersten Versuchen konnte die Herstellung eines solchen Komposits nachgewiesen werden. Gelingt hier die industrielle Verwertung, so würden im Weiteren die Kosten für Bausand signifikant sinken, einhergehend die Entsorgungskosten für Mikroplastik. Ausgehend von einem 1:1-Komposit Mikroplastik/Wüstensand, könnten z. B. mit einem Simoloyer® CM900 pro Jahr 5022 t Mikroplastik auf diese Weise wiederverwertet werden. Gesellschaftlich gesehen würde die Nutzbarmachung von Wüstensand dazu beitragen, Ökosysteme zu erhalten, und zuvor genannte Kriminalität abzuschaffen.

Fazit

Hochkinetische Prozesstechnik repräsentiert eine effiziente Technologie, die neben den Vorteilen im Bereich der Materialherstellung (neuartige Legierungen, Feinchemikalien und Pharmazeutika, Pigmente) auch viele Möglichkeiten im Bereich Recycling und Wiederaufbereitung bietet. Der eingetragenen Energie in die Recyclingmaterialien folgen chemische und mechanische Umwandlungen, dabei sind die Recycling-Möglichkeiten bei Weitem noch nicht ausgeschöpft. In Versuchen nachgewiesen, bietet die Methode selbst einen hohen Grad der Umsetzung und Reinheit. Durch die Möglichkeit inerter Prozessierung können auch Materialien umgesetzt werden, die im Reaktorprozess nur mit hohem Aufwand recycelt werden können. Zudem entfällt durch den komplett trockenen Prozess eine Wiederaufbereitung von Lösemitteln, wie sie im Reaktorprozess verwendet werden. Beides unterstreicht Technologienachhaltigkeit.

![Vergleich der maximalen Relativgeschwindigkeiten der Mahlkörper bei verschiedenen Mahlprozessen [2]](https://www.recovery-worldwide.com/imgs/1/5/7/5/4/8/6/tok_f524a339b76720868d644b6665c22407/w300_h200_x600_y160_01_Fig._1_english-cbc07e8d3f92d366.jpeg)

![a) Kaskadeneffekt: Kugeln rollen übereinander, b) Katarakteffekt: Kugeln heben ab einer bestimmten Drehgeschwindigkeit ab und treffen wieder innerhalb der Kugelfüllung wieder auf [4]](https://www.recovery-worldwide.com/imgs/1/5/7/5/4/8/6/tok_05406eeaac4f99e5878ef40f729e6a7c/w300_h200_x297_y421_02_Kaskaden-7f4c91419f1a3a21.jpeg)